完全解锁:押出模具宽度调整

2024.02.29押出模具的设计为了因应生产制品的需求,除了提供可以变化产品厚度的模唇调整系统外,针对制品宽度变化需求,也提供了不同的宽度调整系统,称之为「塞料系统」,一般来说塞料系统从外观形式可区分为外塞、内塞以及内外塞。

甚么是塞料机构?

塞料机构就是用于阻挡模唇出口的宽度的设计,使塑料在出模唇口时的宽幅可以依据生产需求调整,而且不影响产品质量,目前大多数的塞料机构都可以在生产线运行状态下,由操作者进行操作,部分塞料机构则需要停机做调整,至于押出模具要配置哪种类型的塞料机构,则取决于产品规格以及塑料特性。

外塞式塞料机构

多数用于板材押出模具,藉由固定尺寸的阻块锁在模具本体上,达成阻挡模唇宽度的作用,根据模唇开口大小不同提供L型以及U型 (适用于模唇开口较大),此形式的挡块需在产线更换规格停机时做调整,但也可以因应产线的特殊需求,加上套筒省力操作装置,就可以在生产线运行状态下进行宽度调节。

左:

L型外塞 ,右: U型外塞,通常用于模唇开口较大的模具

左:

L型外塞 ,右: U型外塞,通常用于模唇开口较大的模具

内塞式塞料机构

多数用于薄膜以及淋模模具,此两类型的模具在流道设计上有所不同,薄膜模具多采用衣架式流道,淋膜模具多数使用T型流道,也有使用衣架式流道,模具流道设计都是根据塑料特性而来,而内塞机构的设计原理是从膜腔内部阻挡宽度,来达成变化宽幅的目地,所以内塞机构的型式就考虑流道形式以及作动需求,而有不同设计,一般来说如果是衣架型流道,内塞机构会阻挡副流道以及成型段区域,而针对T型流道则采用全流道封闭式阻挡。

内塞式结构因应狭小的模唇开口,以淋膜模具来说,模唇开口约0.7-0.8mm之间,能够容纳塞料机构的空间有限,所以在模具以及塞料加工上的精密度要求特别高,加上异材质的膨胀系数不同,稍有不慎就容易导致漏料状况,除此之外,淋膜制程中为了减少边料产生,在塞料机构设计上也可以透过调整达成无须修边的状态。

左: 全流道封闭室内塞机构通常用于淋膜模具宽幅调整。

右: 多数都采用此种塞料型式,从模腔内部副流道以及成型段阻挡塑料,达成调整宽幅的目的。

内塞机构为了让操作者在生产线运行中方便调整,因此设计了省力且简单的手轮方式,同时机构上配有刻度尺,可以让操作者一目了然调整范围,由于内操机构作动时与模腔表面产生接触,特别是成型段区域,避免塞料机构作动对模具本体表面可能产生的破坏,塞料零件多采用比模具钢较软的铜制作,同时在操作上也必须采用逐步推动,若遇到模唇口或模腔内有残料沾黏导致内塞机构作动不顺,也必须先进行残料清除,避免因为强力迫使塞料机构作动,反而导致塞料机构零件损坏以及模腔表面磨损的状况。

某些在高温生产环境下的客户而言,为了避免操作者使用手轮时靠近模具,可能发生危险的安全考虑下,塞料机构的手轮也可以因应客户需求,使用马达驱动方式,让操作者更方便使用,也兼顾安全需求。

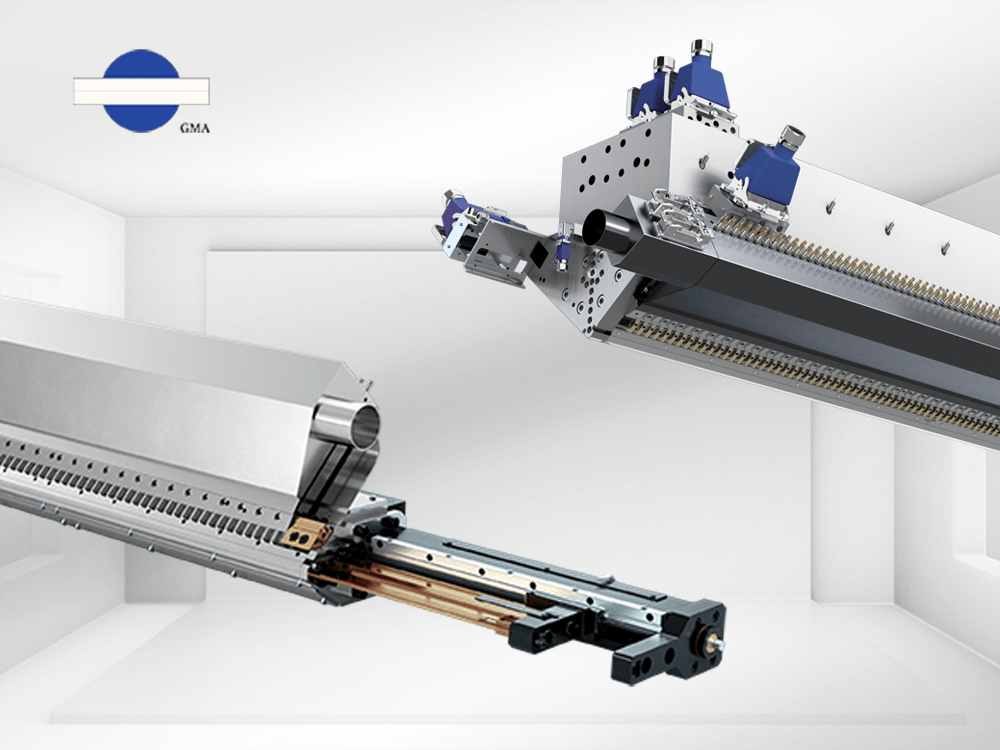

使用马达驱动取代手轮操作,更省力也顾及安全考虑。

内外塞式塞料机构

针对少数客户的特殊需求设计,某些塑料特性流速快黏度低,但制品厚度需求较厚的情况下,单独使用内塞式塞料,极可能在长期高温下导致模唇与塞料机构间隙过大,造成漏料现象,因应这种特殊配方以及制程,采用内外塞式塞料机构,结合两种塞料的优点,方便操作以及全面性阻挡,配合套筒驱动方式,

在生产线运行状态下,操作者也能轻易使用。

因应特殊需求而采用的内外塞料机构。

顺带一提,通常建议塞料机构的宽度以不超过模唇宽度三分之一为佳,塞料的宽幅越大,越有可能产生模腔内压力变化过大,扰乱模腔内的塑料分布均匀度,影响产品质量,也会让操作者增加调整塞料机构的难度。

延伸阅读: 押出模具模唇开口调整三大密技

随着现代生产制程的多样需求,押出模具透过设计以及加工技术,提供给使用者在一定范围内可以生产多种不同宽度与厚度的产品,如果搭配分流器或者使用多层直接式模具,还可以增加产品结构的变化,对于生产者来说适当的模具设计加上精良的工艺,不仅是维持产能稳定的最佳利器,更是产品质量保证的关键因素。