押出模具的电镀技术:现代制造工艺中的双重挑战与解决方案

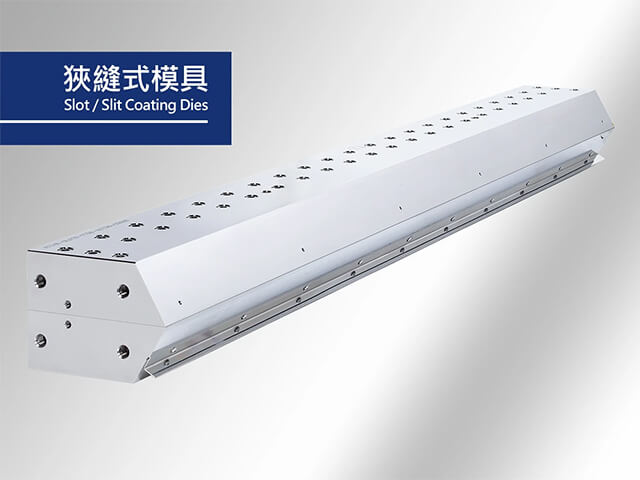

2024.09.26押出模具从钢材选用到最终完成模具,需要数十道程序,其中包含选用材质、加工设备与手法、制程、检测等,除了大家熟知的CNC加工处理外,「电镀」也是影响押出模具性能相当重要的关键制程。

电镀简单来说就是透过电解原理,让导电体(被镀物品)表面附着一层金属,主要的目的是为了让物品的表面光滑增亮,防止物品宝面锈蚀磨损,因此电镀层具有保护作用,电镀又可区分为装饰用以及工业使用,装饰电镀常见于卫浴用品、五金用品、珠宝首饰等,除了前述的主要功能外,还具有增加美观作用。

装饰电镀广泛运用在日常生活用品,防锈并且增加美观。

相较于装饰电镀,工业用途的电镀相对较厚,而且会因为物品的应用,电镀层可能必须具有增加强度以及多样功能性,如:增加导电性、增加表面光泽度以及确保底层对象材料在高温下的完整所需的耐热性。

工业电镀通常用来增加强度以及表面亮度,同时具有增加导电性或是耐热性。(左)电镀前 (右)电镀后。

正因为工业电镀可以具有如此的特性,所以电镀对押出模具来说是延展模具使用寿命以及增加模具表现稳定的关键制程,电镀可选用金、银、锡、、锌、镍、铜与铬来电镀,选用时最重要的考虑是不同金属本身的特性,硬铬本身具有抗氧化性、高度润滑性与硬度,比其他材质更耐磨损,除了应用于押出模具外,也被广泛用于汽车零件以及航天零件,根据数据统计,一般镀硬铬的厚度在 20-50um最符合经济效益与实用性,以押出模具为例,钢材本身硬度约HRC28-30度,镀硬铬厚度20um时硬度就可以提升到HRC60左右,过薄镀层无法发挥应有效能,过厚对于效能无显著提升,徒增制作成本。

一般镀铬厚度20-50um间最符合经济效益与实用性,透过超音波硬度量测计,测得镀层厚度20um时就可以增加硬度到HRC60。

影响电镀硬铬工艺品质的要因:

1.电解液配方

2.电镀电流大小、时间设定以及施作手法等

3.镀前镀后的表面处理

4.电镀设备

电解液配方:

电镀液配方多半都由电镀业者视被镀对象,以及其他电镀施作条件来作调配,并没有一定的准则,即使都是镀硬铬,不同业者也会使用不同配方的电解液,但不论使用那种电解液,都会产生杂质,电解液的稳定性会影响杂质产生的多寡,杂质越多就容易在电镀过程中影响镀层的均匀度以及质量。

电解液配方依照被镀对象与功能需求有所不同,但稳定性最为重要。

电镀施作条件与手法:

镀铬过程不能中断,因此镀铬过程中设定的电流大小、温度以及时间等相形重要,只要有任何一个因素稍有疏忽,都会影响镀层的附着度,也就是说可能会导致镀层在日后使用时容易脱落,甚至根本无法附着在被镀对象上,因此电镀是个极需要经验以及严谨生产条件设定与控制的制程。

镀前镀后的处理:

押出模具在电镀前必须确保镀层覆盖面光洁度,有别于其他电镀对象,平面押出模具需要电镀覆盖的区域绝大部分都是平面,而根据模具宽度不同,需要覆盖的平面面积不同,因此除了光洁度要求之外,对象本身的表面粗糙度、水平度以及真直度等,需要精准的控制在可允许公差范围,降低电镀制程中的影响镀层均匀的变量,因此一般镀前抛光都会做到表面粗糙度Ra0.01-0.02mm。

电镀前的平面加工处理会影响电镀质量,一般镀前抛光表面粗糙度达Ra0.01-0.02mm

延伸阅读: 一点都不粗糙的表面粗糙度

电镀前都会先作被镀对象表面的除油处理,可透过化学或溶剂等方式去除对象上的油垢,然后会进行酸洗,用于去除表面上锈蚀或杂质等,经过反复清洗程序后,才会进入电镀制程。

电镀前的处理非常重要,若未在电镀前做好加工与清洁,就会造成镀层粗糙甚至带有颗粒,多半肇因于镀槽中有杂质;镀层容易脱落,镀层产生针孔等问题,这都会导致不必要的成本浪费。

透过显微镜检测出镀层没有均匀附着现象。

同样的在电镀后,也会透过相关的清洗程序,去除掉不必要的杂质,同时为了确保电镀层厚度均一,会透过精抛光以及膜厚计来作调整以及量测。

使用膜厚计确认镀后处理后的镀层符合标准20-50um内

电镀设备:

由于电镀过程中会产生杂质以及沉积物,如果镀槽没有做好定期的清洁保养,量测镀槽内的电镀液浓度,很容易造成污染,容易导致镀层附着不易与包覆杂质情况,因此镀槽每天、每周、每月、每年都会做不同的清洁保养程序。除此之外,电镀制程中的温度与电流相关设备也必须做定期检查与校正,避免因为设备误差影响电镀层均匀与镀层脱落现象。

镀槽要定期保养清洁,避免因电镀产生的杂质或沉淀物影响电镀质量。

电镀会产生大量废液以及废水,基于社会责任以及友善环境的考虑,电镀业者本身就必须有自发性设置废水处理相关设备,必且需符合当地政府机关标准,

有效的废水处理不仅可以降低制造成本,可以督促电镀施作人员在制程中更加谨慎处理电镀液以及维护镀槽,另外电镀施作有高机率接触化学物质,因此通常需受训合格人员操作,同时要有合格的保护措施与设备,一般人员通常不被允许进入工作场域。

电镀施作中会接触许多化学物质,需要经过专业训练人员操作。

基于社会责任与友善环境,电镀业者都应该设置完整的废镀液以及废水处理设备。

押出模具即使在正常使用与定期维修保养下,一般使用寿命约为5-10年,其中定期保养就包含镀层维护,对于模具使用者来说最常见的镀层问题就是镀层受损,通常受损面积小多半肇因于清洁不当刮伤,或是模唇口轻微损伤,此时采用特殊修补技术,可将这些微小受损处修复,可避免小面积镀层脱落扩大,导致膜腔与塑料接触面积摩擦力增加,增加模具耗损速度。

延伸阅读: 您必知的押出模具维修与保养五大知识

镀层使用多久会耗损,并没有明确数据,主要跟塑料配方以及生产条件有关,不过通常建议每年要确认一次模具镀层厚度,厚度维持在20um上都可以继续使用,但若低于20um以下就建议重新电镀。一般人都以为重新电镀是在既有的物品上再覆盖一层镀层即可,实则不然,通常镀层的不会每个部位的损耗呈一致性,因此必须先将残余的镀层移除,视情况可采用特殊设备去除或者透过化学药剂来做去除,这和电镀施作一样,因为容易接触到化学物品,必须由受过专业训练人员操作。

镀层无可避免会逐渐耗损,建议定期检验镀层厚度,发现镀层损耗时应送回原厂或专业业者做重新电镀加工,图为镀层耗损待重新电镀模具。

以押出模具而言,镀层完全去除之后,必须检视底层钢材是否有被锈蚀现象以及锈蚀的情况如何,如果有些为锈蚀可透过修补加工以及抛光修复后,才可重新施作电镀,若锈蚀严重无法透过加工处理,为了产品质量,就需考虑购置新模具因应。

电镀工艺在各个应用产业领域都是个极具专业的制程,对押出模具来说更是如此,对所有的模具制造商来说,不管是严选配合的电镀业者或是自有设置电镀厂,为了确保模具整体质量以及性能表现,都积极的在电镀工艺上不断提升,让押出模具质量能够再往上提升。