押出模具设计:从理论到实践

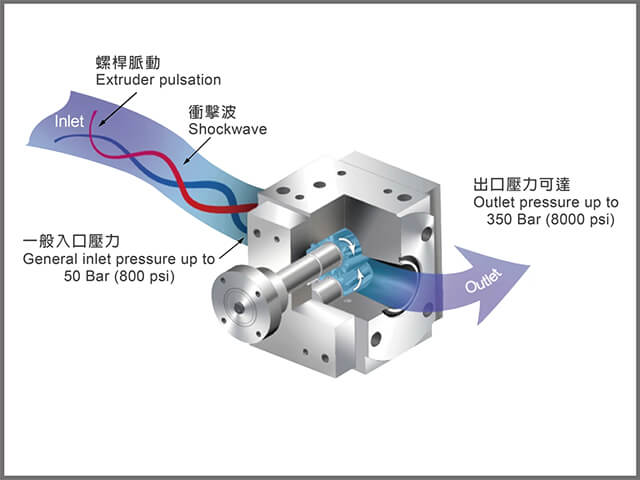

2024.06.28对于板材、薄膜、淋膜等押出生产线来说,押出模具的重要功能就是确保塑料进入模腔后,能够均匀的延展成型,然而每种塑料的物性不同,再整个制程中也容易受到外来因素影响产生变化,比如:温度、压力等,可能导致塑料进入模腔内流量不稳定、抑或是黏度产生变化导致流速不均等状态。因此要让塑料在模腔中必须呈现稳态状况,产出预期中的均匀厚度以及宽度,并确保整条押出产线能够连续顺利生产,适切的模具设计至关重要。

模流分析的魔力:押出模具设计的突破性进展

模具设计除了丰厚的经验值之外,透过模流分析能够进一步优化模具的几何设计细微处,可以预防出料不均匀导致的厚薄不一、流速不均导致的鲨鱼皮现象以及成本耗损等问题,不管是单一原料或是复合多种材料,都可以透过模流分析来协助模具设计师找出最适合的模具设计,除此之外,修改模具设计以及配方改变都可以采用模拟分析作为辅助,协助制程改善以及产品开发。

模具在押出产线功能就是让塑料成形为预期中的厚度均匀与符合预期宽度。

如何定义最适切的模具设计? 基本上模具组成最基本的是模具本体设计、厚度调节机构、宽度调节设计(如有需要),厚度与宽度调节机构设计会依据产品尺寸来设定,最重要的是膜腔内部流道设计,每个模具制造商有不同的设计以及加工经验与各自的定义,但基本上必须符合三个要件:

1.均匀度需小于<3%

2.压损越小越好。

3. 剪切力须看原料流变、模具温度、进料量而定,通过模具的滞留时间越平均越好。

模具内部主要分为几个区域,分别是入料口、主流道、松弛区以及模唇,塑料从入料口进入膜腔,透过主流道设计让塑料平均分配到整个宽度,而主流道混根据塑料物性而有T型、鱼尾型以及衣架型分别,松弛区则是让塑料有时间释放应力,经过成型段后,塑料从模唇流出呈现厚薄均一状态,透过模具后其他机构冷却定型。

押出模具流道因应塑料特性可分为衣架型(左)、T字型(中)以及鱼尾型(右)。

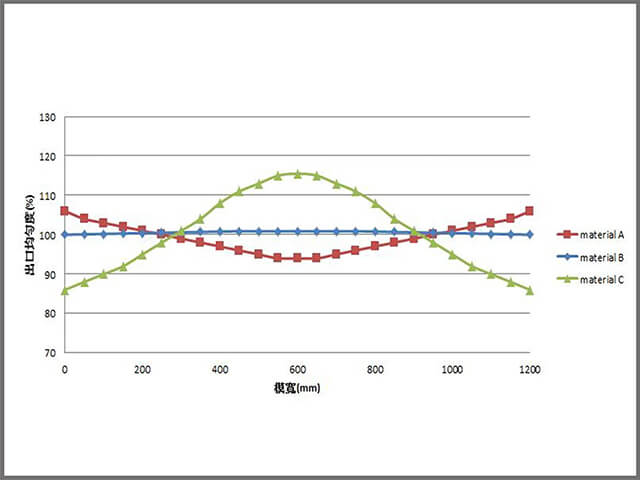

模唇间隙与制品厚度息息相关,间隙调整机构设计,建立于调整螺丝转动推拉力量与本体钢材弹性,而为了确保间隙不同都能够达到厚度塑料透过一定的压力进入膜腔到模唇出口,因此在模流分析中,会特别注意在不同流量与模唇开口下,出口均匀度要小于3%

同样的押出量,模唇开口间隙不同,出口均匀度就有所不同。

同样的押出量,模唇开口间隙不同,出口均匀度就有所不同。

延伸阅读:押出模具模唇开口调整三大密技

压力是影响押出产线很重要的一个因素,由于模具为了顺利成型,必须维持稳定状态,从入料到出料的压降变化越少越好,压力过大会导致模具变型,背压力不足怎可能无法推动塑料或是造成更大的流速速差,而模腔内的压力值则决定模具本体的厚度以及结构强度。

模唇间隙相同但不同的押出量下,就会形成不同均匀度以及压力变化,需注意的是入口(红色)到出口(蓝色)的压降(损)变化。

剪切应力与滞留时间。塑料在膜腔内的流速如果适当,可以避免滞留层产生,当塑料流速太低,滞留时间将增加,当两侧靠近模壁的流速过低,除了可能导致塑料劣化,还会造成与中间层流速差异过大,剪切应力到达临界值时会产生鲨鱼皮现象,通常会使用调整温度、改变模唇开口来改善这种现象,通常模具的最小剪切率会在10(1/s)

共挤押出的设计与技术挑战

针对共挤压出,比如:用于食品包装、医疗等领域的多层膜结构,可以采用分配器与模具制作多层结构,也可以采用直接式模具制作,这取决于塑料的物性决定哪种方式制作,但不管在分配器或是直接式模具的流道设计,也会基于上述的原则进行模拟以及几何计的优化。

多层结构最容易产生的就是厚度比例不均,各层黏度差异越大,使用直接式模具处理这些黏度差异较大的塑料时,从入料口到出料的流道压缩设计就要更加谨慎,除了避免厚度比例不均外;还有就是当上下层与中间层黏度落差很大时,比如上下为低黏度,中间为高黏度,容易在两端产生包覆现象,因此直接是模具多采用各层可独立温度控制系统,透过温度调节让不同黏度在可控制范围内。

直接式模具用于处理黏度物性差异大的多种塑料共挤,各层独立温度控制在实务上对厚度均匀相当有贡献。

直接式模具用于处理黏度物性差异大的多种塑料共挤,各层独立温度控制在实务上对厚度均匀相当有贡献。

延伸阅读:共挤押出工艺的创新:直接式模具

而分配器则是用于处理黏度相似塑料的多层结构,设计上需要特别注意的就是各个塑料的应力差所导致的厚度比例不均。分配器有调整机构,最主要就是控制分层界面,来达成分层比例均匀目的。

分配器用于处理黏度物性相近的多层结构,透过调整机构来调整分层界面。

分配器用于处理黏度物性相近的多层结构,透过调整机构来调整分层界面。

延伸阅读:快速破解共挤押出分配器的三大秘密

押出模具为各类押出产线中的重要性不言而喻,模流分析技术更新应用,让模具设计更加精细与科学化,大幅减少押出生产的异常状况,而与模流与相对应的设计经验以及加工经验,形成制作优良模具不可或缺的黄金三角要素, 未来模具设计将会更往更精确的方向迈进,也为押出产线带来更多的可能性。