跨领域的创新应用: 模流分析、押出模具设计制造与制程优化

2024.11.01何谓模流分析

模流分析是指透过软件,仿真且计算塑料在模具内流动变化、分布均匀以及成形等情境,可以协助模具设计避开不适合的设计,也可以被应用在协助产品开发以及优化制程。大多数人对模流分析的迷思就是以为将相关数据输入软件,透过数学模式计算结果,就可以获得到完美的模具设计,但事实不然,毕竟模流只是现象的呈现,如何透过分析以及应用分析结果,才能发挥模流分析的最大价值。

模流分析大解密—专业与经验

跨领域的专业结合

多数模具制造商会把模流分析委外处理,最主要的原因是无法找到合适的模流分析工程师,操作软件并不难,真正困难的是如何分析的结果,而且应用在模具设计,这样的转化应用至少包含三个专业领域:

1. 对塑料原料特性的了解

2. 熟知模具流道设计

3. 对于模具加工制程有一定的熟悉度

模流分析从数据转化到应用需要具备三个领域专业,包含塑料特性、模具设计以及加工制程。这不是一个工程师就能完全掌握,而是需要团队合作。

然而实务上,要找到一个工程师对于三个领域的专业都相当了解,是相当困难的,除非工程师本身对于相关领域都有实际经验,但这需要长时间的累积,何况在塑料成型的许多方法中,每一种类型所对应的模具设计,都有不同的专业考虑,比如射出与押出成型模具的考虑点就不尽相同,因此就算工程师对于射出成形熟悉,也不代表能够精准分析押出模具模流分析,甚至于有些塑料的特性还会细分为适用于射出成形或其他成型方式。

延伸阅读: 押出模具设计:从理论到实践

反复测试来自于经验累积的价值

模具设计会透过模流分析找出适合设计,但这不是一步就可以到位的,模流软件操作中需要输入相当多的参数,当模流结果出现不符合预期时,就必须进行参数调整,包含生产参数或是设计参数,生产参数多半来自于客户的生产条件以及塑料物性,在生产参数不变下,要去调整那个参数达成预期结果,这就跟模具设计的经验有密切关系。

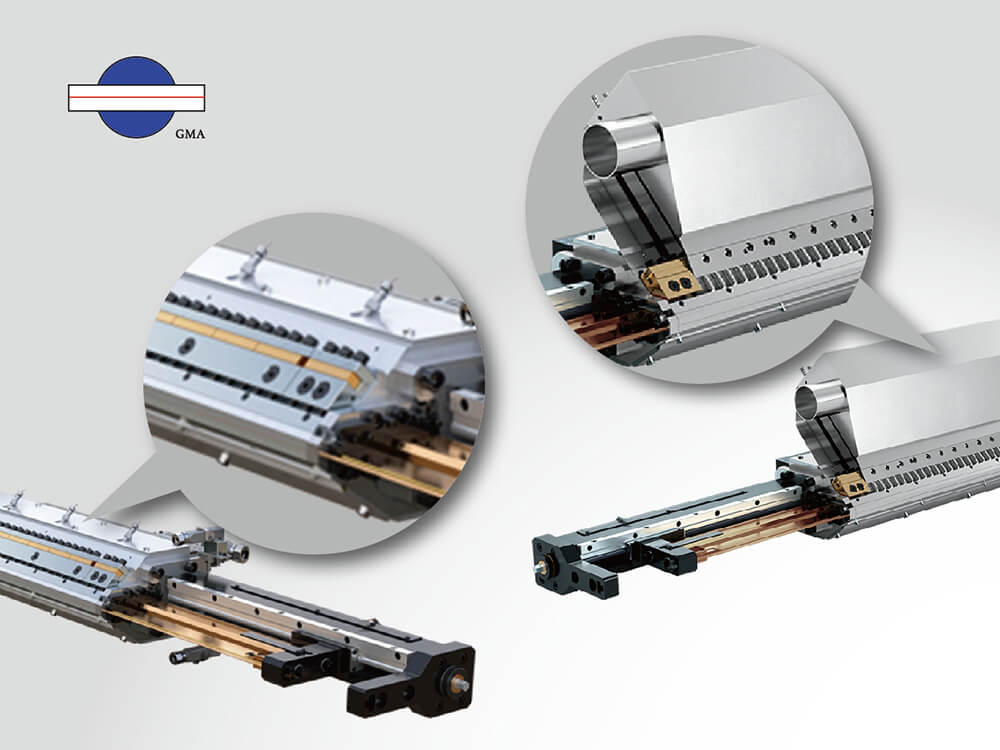

以押出成形来说,乍看之下每组模具的流道都很相似,但以形状可大致分为T型、衣架型和鱼尾型,就算是同样采用衣架型流道设计,主副流道的深浅、弧度,成形段的长度高度等,每一个细微参数的调整,都可能影响最终成形结果,因此要做好几次的调整与模型计算,此过程称之为「试模」,调整参数过程中还要考虑到加工制程,透过反复确认,让模拟与现实间的差距缩到最小,才能找出所谓最适合的流道设计。

模具设计光是流道形状就有所不同,即使使用相同流道形状,每个设计与加工参数的细微不同,都可能影响成形结果。

因此一份完整的模流分析,不仅是一个计算结果,而是一个结合不同专业领域的团队,透过彼此经验交流而淬炼出来的结果。

延伸阅读: 创新的盘石—客制化服务

让模流分析为你打开更多可能性

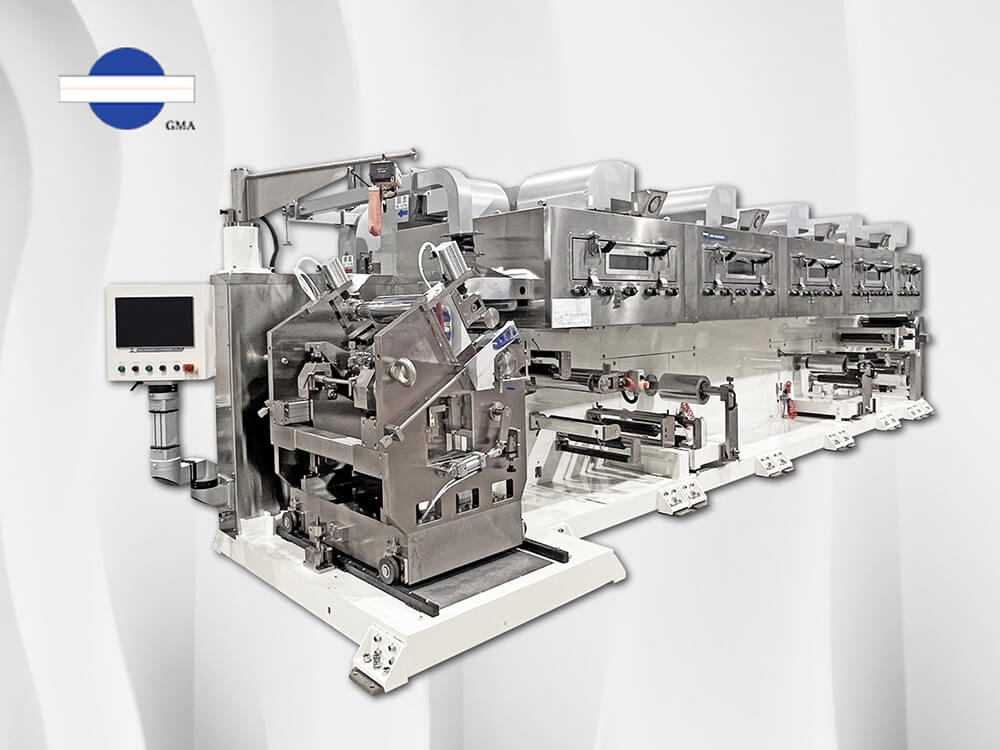

模流分析除了用在模具优化设计之外,更可以延伸到优化产线制程以及辅助开发产品,生产配方调整是否有甚么影响?更改配方之后要如何找出适合生产参数?到底那组生产参数适合?

案例一:为了因应市场需求,将现行的生产配方比例调整,不确定是否可以使用原模具生产,测试需要花费大量时间与原料成本。

解决方案:

针对调整后的配方进行原料物性检测,从模流分析呈现结果可以看到,在生产操作条件以及规格不改变的情况下,如果只看出料均匀度,差异度不大,但团队发现另一个分析报告中无法呈现的状况,这是在做分析时的经验判断,更改过的配方固体含量较原配方高,也就是说如果客户只是要做简单的更改配方后试生产,现有模具可以因应,但若要常态性的长期生产,配方的高故含量如果无法透过其他方式,确保溶融完全,可能会容易产生在模腔内积料焦化,建议客户可以在调整其他生产参数,或是配方比例,也建议更换模具来因应新配方。

1-3号原料为客户其他使用配方,但市场规模较大的需要使用4号配方,5号配方为调整比例新配方,如果只是单纯看计算出来的均匀度结果,而没有进一步的专业分析解读就会产生误解。

透过团队分析建议,客户可以避免过多在测试上耗费许多时间与金钱成本,同时能够对于新配方调整有更明确的调整方向。

案例二: 客户新产品经过测试进入量产阶段,要新设产线,在新产线成立前使用现行产线生产,虽然能达到生产需求,但客户认为提模腔压力,可能会使产品良率提升,但又担心调整了压力值,会有其他的影响。

解方:

新产品配方经模流分析发现,即使目前模具并非针对新产品配方设计,但因为新旧配方物性相近,因此在均匀度上差异不大,但模腔内压力值能够增加的数值有限,如果要符合客户需求提升模腔内压力,在新模具的流道设计的曲度以及深度可以略为修改,让模腔压力提升但保持良好的均匀度表现。

透过分析让客户可以先针对现有生产模式进行调整,也让客户厘清在新产线模具的设计方向。

左图为新产品配方使用现有产线模具生产,经模流分析得到在维持均匀度的状态下,可增加模腔压力的极限,右图则是建议在新产线模具进行设计微调,可以让模腔内压力提升同时得到较好均匀度,符合客户制程需求。

案例三:使用塞料机构调整宽幅时,如果同步调降两侧温度节省能源,对产品成形影响可能有哪些。

解决方案:

透过模流分析客户所使用的六种不同配方,使用塞料机构会让模腔内压力增加,但因为模具流道设计时会将这因素考虑进去,透过设计让模腔内的塑料分布均匀影响降到最低,但在使用塞料机构时同步降低两侧温度,在某些配方无显著影响但对某些配方影响较大,可以根据此现象去做生产时的调整参考。

此为1号配方模拟分析,左侧为不使用塞料机构情形的分布,中间呈现的是使用塞料机构,可以看到压力值明显增加,模腔内侧边塑料流动路径顺塞料机构流动,右侧则是使用塞料机构同时降温的情形,影响侧边塑料流动,可以看见压力略增,而且流动状态改变。

此为2号配方模拟分析,左侧同样是未使用塞料机构,中间为使用塞料机构,右侧则为使用塞料机构同时侧边降温,从分析可以看出两个配方对于温度的敏感度不同,变化幅度也不相同,可提供给客户在调整生产条件时的参考依据。

模流分析不仅是工具,更是一项结合专业知识和丰富经验的技术,可协助模具设计者做出更加符合生产需求的模具,透过专业团队经验判断与细致调整,可以提供客户在产品开发、产线优化和制程改良方面,更多的建议与解决方案,提升竞争力以及提高产能。