打造押出模具质量的关键: 完善的精密加工技术与团队运作

2024.11.28CNC(Computer Numerical Control)加工是众所周知的精密加工流程,因其透过计算机运算达到准确加工、可应用范围广泛以及效率高等特色,成为许多精密加工制造商,提升先进制造技术过程中,相当重要的一项关键因素。

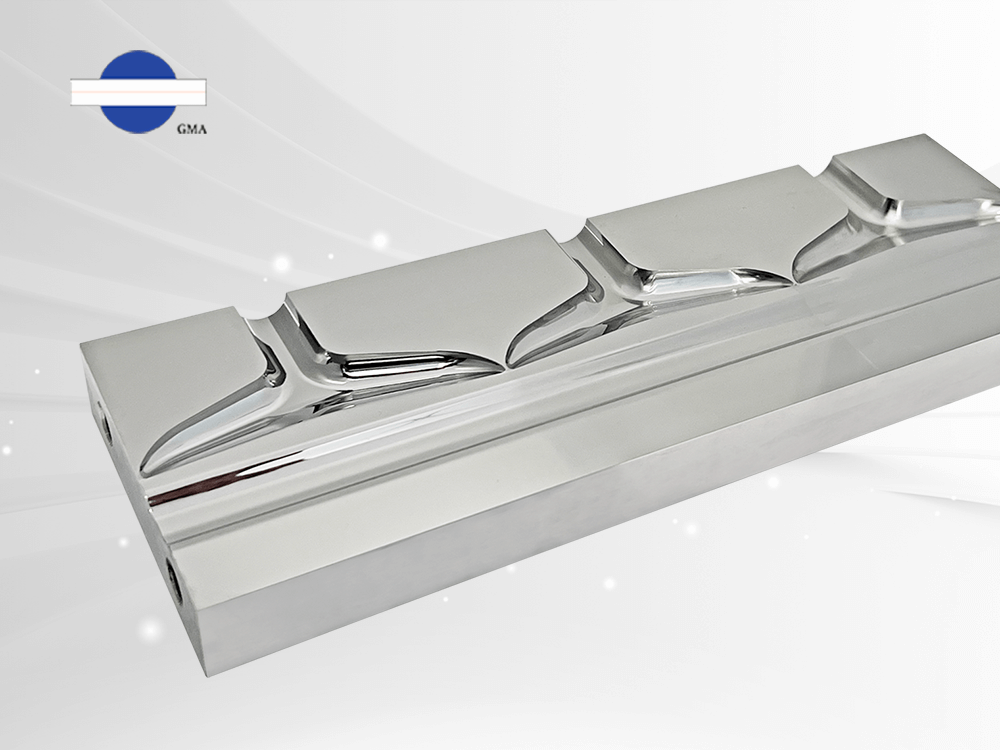

押出模具的制程又多又繁琐,加上每个制程的精确度环环相扣,做为占比相当高比例的CNC加工,是最能够因应不同钢材与多种车床铣床工序需求。以模具钢材来说,就可以大致区分为模具钢、不锈钢以及特殊钢材,例如:哈氏合金。

押出模具制程中占比相当高的CNC加工,是最能够因应不同钢材与多种车床铣床工序需求,包含模具钢、不锈钢以及哈氏合金 (照片中右侧)

押出模具制程中占比相当高的CNC加工,是最能够因应不同钢材与多种车床铣床工序需求,包含模具钢、不锈钢以及哈氏合金 (照片中右侧)

哈氏合金 HASTELLOY® C276合金(UNS N10276) 是少数耐湿氯化物气体、次氯酸盐和二氧化氯溶液的合金之一,对强氧化盐溶液(如氯化铁和氯化铜)具有出色的耐受性,是目前最具抗腐蚀能力的合金,被广泛用于包括一些压力容器,在高温、高应力核反应设备、化学反应设备及化工行业、航天工业的零部件管道和阀门,有出色的耐点蚀、缝隙腐蚀和应力开裂腐蚀效能是一种超级合金。

但也因为其难加工特性,也被称之为恶魔材料。相较于其他模具钢材的加工,当刀具与哈氏合金的接触所产生高热,会让哈氏合金会迅速硬化(切削热硬化),进而导致刀具损坏或刀具寿命缩短30%,加工效率比加工其它钢材来说,大幅降低50%~60%,而且很难达到加工精密公差的要求。

被称之为恶魔材料的哈氏合金,若使用不适合的刀具,会同时损害刀具以及材料。

被称之为恶魔材料的哈氏合金,若使用不适合的刀具,会同时损害刀具以及材料。

凭借着丰富的经验,选择并尝试多种加工条件与刀具配合,匹配出最佳的切削条件。从刀具的基材与涂层开始尝试,特别调配出最适合加工此材料的切削油浓度,透过低温冷却切削油系统控制液温,降低切削线速度于15~45M/Min,配合铣、车、钻等工序所需的条件,使加工过程中的积热能透过刀具冷却或排屑带走,大幅地降低材料本身热硬化现象,过程中每个工序、工站的加工进给率与切削线速度都须严密的纪录并适时回馈出来调整,虽然特殊刀具成本相刀高昂,但有效掌握哈氏合金的加工质量与效率,不仅让刀具平均寿命延长25%,更能将加工效率控制在仅降低15%内。

延伸阅读:如何选择最适合的钢材制作押出模具?

刀具的选用对CNC加工来说很重要,因应不同加工需求,必须使用特殊客制化刀具。

刀具的选用对CNC加工来说很重要,因应不同加工需求,必须使用特殊客制化刀具。

CNC加工机透过3维(轴)来运作,由多种刀具交互使用,而每一种刀具都有其入刀角度以及特殊功能,达到多种不同加工的结果,先由编程工程师将设计图转换为机器阅读的代码,并且把所有刀具使用顺序以及角度等加工条件都设定完成,再由经验丰富的机械工程师操作,以押出模具流道来说,有三种不同的流道形状,有的流道需要笔直同宽的渠道,但渠道可能是半圆弧形状,有的流道需要不同深浅以及弧度、角度等,所以单是一组模具流道加工就可能会替换不同的刀具,而且流道加工必须精确控制在设计允许公差范围,因为流道设计就是要使塑料能在膜腔内平均分布,所以从设计端、编程工程师以及机械工程师都必须密切配合,才能避免设计与加工的误差过大,影响模具的使用功能。

由于CNC加工可以控制在极小的公差范围内,最小可控制在比人类头发(约0.017mm)更细小范围内,疫情期间用来生产口罩材料设备的需求瞬间激增,核心的熔喷与纺黏模具向来由少数制造商寡占,且完全无法快速扩充产能,在这样的情形下,凭借着丰富经验的团队以及熟知CNC如此高精密加工特性,在六十天内就能够量产熔喷模具,满足市场端需求。

熔喷模具与押出模具最大的不同挑战就是数以千计的孔洞,孔径约莫0.15-0.3mm,径深比介于12-15倍,形成又小又狭长的孔径,而且充满孔洞的出料口必须一体成形,刀具的硬度要足够才能钻孔,而且要够长够细才能完成孔洞加工,加工过程中一旦有一个孔洞钻孔歪斜破孔,整块钢材就形同作废,为了达到精准的钻孔,设计、编程以及机械团队,特别设计出专用刀具,专门用来此类特殊孔洞的CNC加工使用。

熔喷模具的出料孔洞又小又狭长,使用特殊刀具与CNC工法制成。

熔喷模具的出料孔洞又小又狭长,使用特殊刀具与CNC工法制成。

拥有高达五十台大小各式CNC加工设备,就是为了因应不同的加工需求,为了有效调度机台设备使用,透过智能管理系统,让生产排程更精准,同时也让操作工程师能更方便操作设备。

智能化系统管理让排程更精准,有效运用设备提升加工质量。

智能化系统管理让排程更精准,有效运用设备提升加工质量。

为了提升模具实际使用的表现,除了CNC加工之外,抛光、研磨以及电镀的加工优化更是不可或缺的部分,CNC加工是用来确保工件尺寸的精准度,而其他工序则是让模具每个细节更精致化,以淋模膜具来说,因为使用需求不同而提供不同的设计结构,淋膜模具在使用中,最担心的就是产生表面线条以及唇口损伤,模腔内部的高精度抛光以及电镀加工,可以降低线条产生,但其中膜唇损伤多数都肇因于人为清洁疏失,虽然这并非制造商要承担的责任,为了协助使用者有效降低人为操作疏失风险,透过特殊加工处理,大幅减少模唇损伤的风险,也得到许多使用者良好的回馈。

延伸阅读:一点都不粗糙的表面粗糙度

而针对特殊应用的模具,如:PPF (TPU车用保护膜)产线用模具、光学产品用模具以及涂布专用模具,除了设计不同,更同时运用CNC加工、特殊电镀手法或特殊加工,让以需求为基本设计的模具,能够透过精密加工100%实现,结合设计、编程、机械操作、电镀操作、抛光研磨计师、品管以及组装技师的团队合作展现,完整的生产程序,是掌握稳定质量的重要基石。

结合设计、编程、机械操作、电镀操作、抛光研磨计师、品管以及组装技师的团队合作展现,完整的生产程序,可以完全实现不同需求的模具设计,也是掌握稳定质量的重要基石。

结合设计、编程、机械操作、电镀操作、抛光研磨计师、品管以及组装技师的团队合作展现,完整的生产程序,可以完全实现不同需求的模具设计,也是掌握稳定质量的重要基石。

总结而言, 一条龙式的完善加工,结合智慧化管理与专业团队的无缝合作,才能够成功应对各种挑战,实现模具的高性能与可靠性。未来,随着技术的不断进步,将持续精益求精,以更高效、更创新的加工方式,为客户提供满足其需求的高质量模具解决方案。