一點都不粗糙的表面粗糙度

2023.07表面粗糙度指的是零件加工表面由波峰与峰谷组成的微观几何形状落差,简单来说是即使肉眼看见金属加工表面很平滑,但如果透过高度放大倍数的显微镜观看,就会看见因为加工切削、材质、机械震动等因素,在平面上形成相当细微的高低几何形状落差,透过仪器量测出来的数值结果就被称为「表面粗糙度」。

加工件表面由波峰与峰谷组成的微观几何形状落差,称为「表面粗糙度」

加工件表面由波峰与峰谷组成的微观几何形状落差,称为「表面粗糙度」

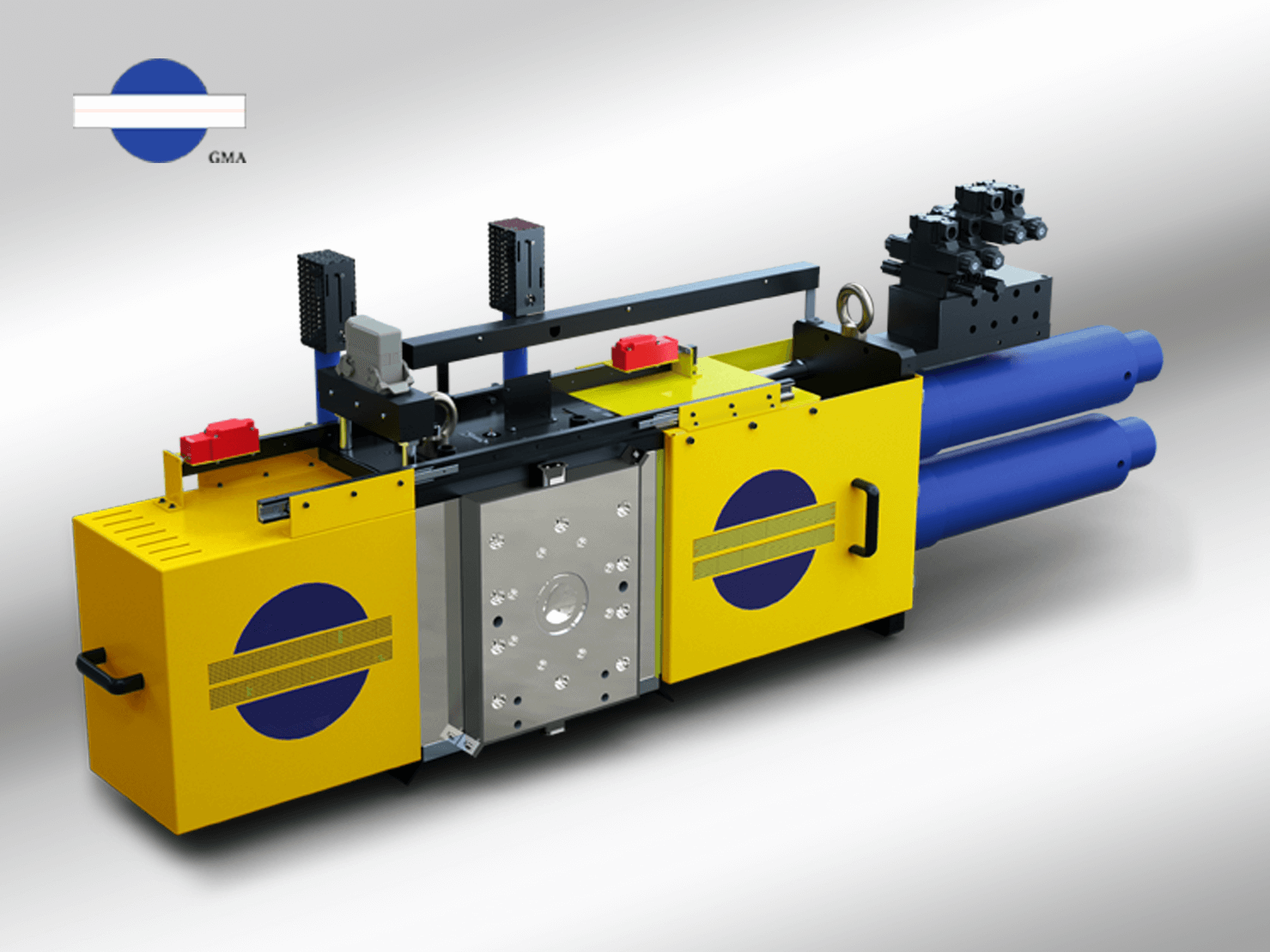

表面粗糙度经常被用来评定金属加工品质好坏的重要指标之一,而表面粗糙度好坏会影响该零件的磨擦、耐磨性、疲劳强度、配合稳定性、密封性等。以押出模具而言,流道的粗糙度是决定这组模具是否符合出厂的品质,押出模具是由至少两片钢材组成,塑料在膜腔内流动会产生磨擦力,摩擦阻力越大越容易造成磨损,如果某些配方中含有腐蚀成分,愈小的表面粗糙度越能延缓腐蚀的状况,提高耐用时间。

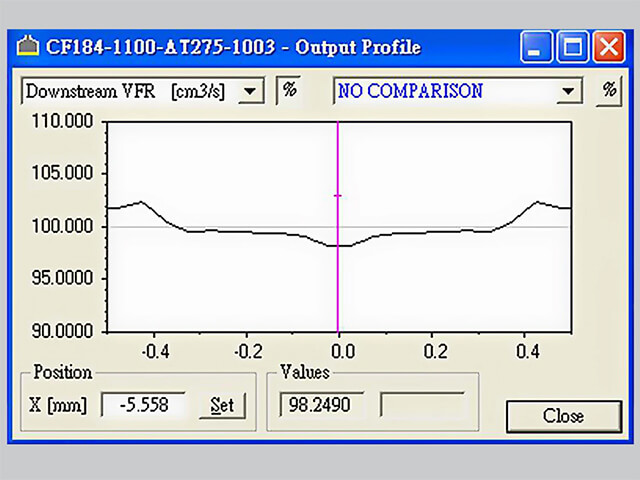

表面粗糙度可以利用粗度仪量测,透过金刚石触针在被量测面上缓慢移动,侦测出该区域的表面粗糙度,通常被用来侦测粗糙度0.025-6.3um之间的加工件。

粗糙仪的金刚石触针在被量测面上缓慢移动,侦测出该区域的表面粗糙度

粗糙度量测参数分别以Rz、Ry、Ra三种方式表示:

Rz: 在取样的量测长度中最大的5个峰高平均值和最大的谷深平均值之和。

Ra: 在取样量测长度内,在量测方向上的点与基准线之间距离的平均值。

目前市场上多数采用Ra量测值,作为评断标准。

Ry: 在取样量测长度内,最高峰顶线和最低谷底线之间的距离。

由于表面粗糙度受加工影响甚巨,如果要有好的表面粗糙度就必须要有精良的加工技术,包含车床、铣床、研磨以及抛光等。不同的加工零件对于表面粗糙度的要求也不同,使用的加工技法就会有所差异,基本的研磨抛光可使表面粗糙度在Ra3 um以上,肉眼就可以看见细微的加工刀痕,如果增加经研磨工序,可使表面粗糙度如果在Ra0.4um左右,意即肉眼看不见加工痕迹,但仍然可以辨别出加工痕迹的方向,如果增加精抛光工序,就能做到粗糙度低于Ra0.8um ,就是表面看起来呈现亮光泽面的状态。

对押出模具来说,抛光是相当重要且必须采用高标准的工序。

要做到好的抛光有几个先决条件,需要有大量的设备投入、熟练且经验丰富的技师,加工过程中会使用大量的介质,因此工厂污染的废弃物处理也很重要。

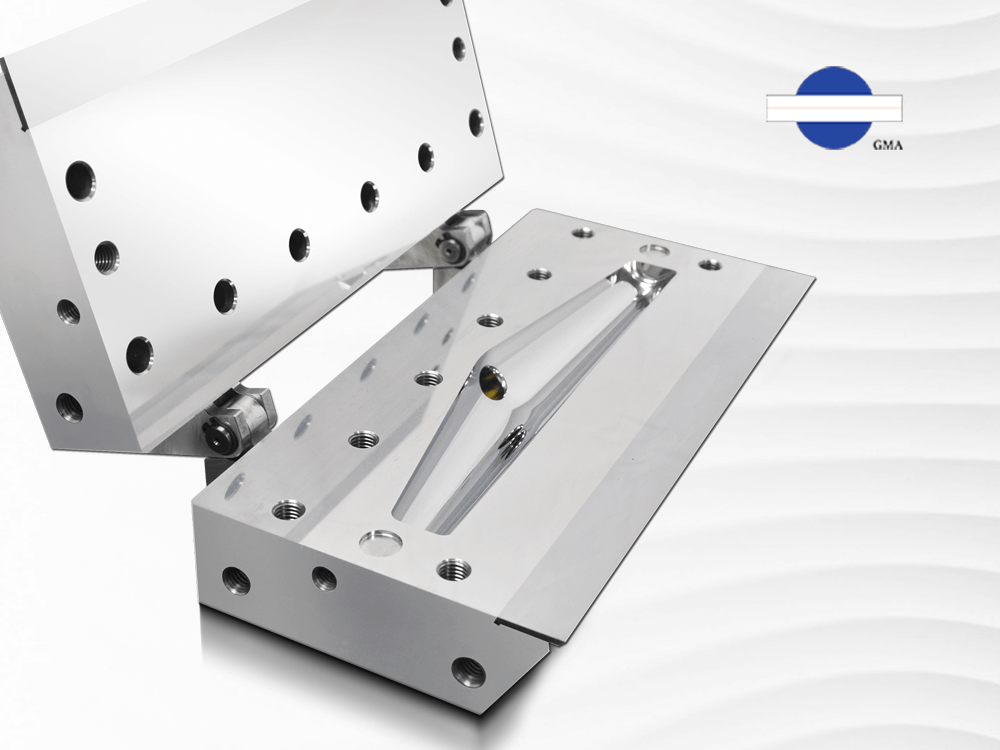

对于押出模具来说,抛光工序与其他加工件的抛光相比更为重要,是所有抛光手法中要求最高,普通的表面抛光只是达到表面光亮,但押出模具需要「镜面」等级的抛光水准,这个工序主要是增加模具的流道表面的光洁度,让塑料不轻易沾黏在模具。

要做到镜面抛光还是需要依靠有经验的技师才能完成,技术好坏影响抛光品质,同样的模具钢材好坏也决定抛光质量,硬度不均的模具会增加抛光的困难度,而且工件越大越难达到一致的抛光品质,特别是在耗时相对多的超镜面抛光处理。

- 延伸阅读: 如何选择最适合的钢材制作押出模具?

镜面抛光加工标准分为四个等级 A0=Ra0.008um, A1=Ra0.016um, A2=Ra0.032um, A3=Ra0.063um。若以一般押出模具流道要求的基本表面粗糙度Ra0.05um来看,镜面抛光等级基本上都要求到至少A2左右的等级。

针对光学产品生产的押出模具,其标准表面粗糙度则为Ra0.01um,而目前精密加工能够做到表面粗糙度Ra0.005um,但因为其加工时间与成本都偏高,所以需求市场规模极小,仅提供给特殊需求的客户。

目前精密加工(镜面抛光)可以达到表面粗糙度Ra0.005um

综上所述,优质的押出模具除了有适合塑料特性的设计之外,每一个细部的加工环节更需要完善处理,良好的镜面抛光加工,确保良好的表面粗糙度,也才能精雕细琢出每个完整的押出模具,所以押出模具的制造不只是加工而已,而是一种加工艺术的综合展现。