押出模具模唇开口调整三大密技

2024.01.31押出模具的设计主要分为三大部分:入料口、流道以及模唇开口设计,其中模唇开口的设计包含对应的模唇调整机构,这对于使用模具的人来说,模唇开口的调整是最经常性使用的机构之一,到底模唇开口有那些不同的类型?又该如何选择与使用呢?就让我们快速揭开模唇开口的密技。

甚么是模唇开口?

所谓的模唇开口就是两片模具本体结合后,在出料处的间距,就称为「模唇开口」,模唇开口的间距大小主要取决于产品的厚度,不恰当的模唇开口间距会影响模腔内的压力分布,因此在模唇开口设计通常会藉由模流软件来辅助,而不同的厚度调整范围又会影响模唇开口配置的调整方式,一般常见的模唇开口调整方式有以下几种:调整螺丝 (又分为手动与自动)、大幅调整机构以及替换式模唇。

两片模具本体结合后,位于出料处的间距就称为「模唇开口」。

密技一:调整螺丝

最常见的调整模唇开口方式当属「调整螺丝」,藉由模具钢材具有的弹性,加上方便施力的螺丝,让开口间距产生变化,常见的有「只压不拉」以及「可压可拉」(又称为差速螺丝)两种形式。

只压不拉就字义来说就是把螺丝向下转动(下压),使唇口间距变小,把螺丝赋归到原位,钢材本身的弹性就会唇口间距复原;可压可拉螺丝同样的可以透过螺丝向下转动的压力,让唇口间距变小,但不同的是此类型螺丝,可以藉由将螺丝向上拉动的力量,在有限范围拉伸钢材的弹性,让模唇开口间距可以扩大,依据使用者经验,薄膜制品因为本身产品的厚度薄,调整范围小,通常都使用只压不拉螺丝,板材类(厚度0.5mm以上)多半使用可压可拉会比只压不拉容易调整。

左:只压不拉模唇调整螺丝 ,右方:可压可拉模唇调整螺丝

模唇螺丝的调整方式除了上述的手动式调整之外,还有自动调整型态,自动螺栓的调整原理与手动调整螺丝相同,但唯一不同之处在于当生产线运行时,手动调整螺丝是透过操作者使用工具对螺丝施力,达到调整目的,而自动螺栓则是透过讯号接受的机械式调整。

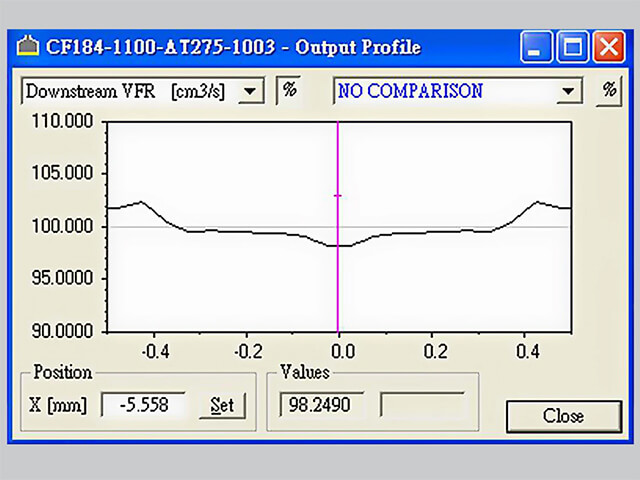

配置自动控制螺栓的模具最常被使用在薄膜类制品产线,操作人员先在手动模式透过手动调整螺栓方式,先将模唇开口调整到适合生产的开口,生产时切换到自动模式,透过回馈型测厚仪的讯号来控制自动螺栓是否需要进行细微的调整,自动螺栓内部含有电热管,透过稳定的温度,让螺栓可以作动,市场上还有透过气动方式或马达方式来驱动自动螺栓。

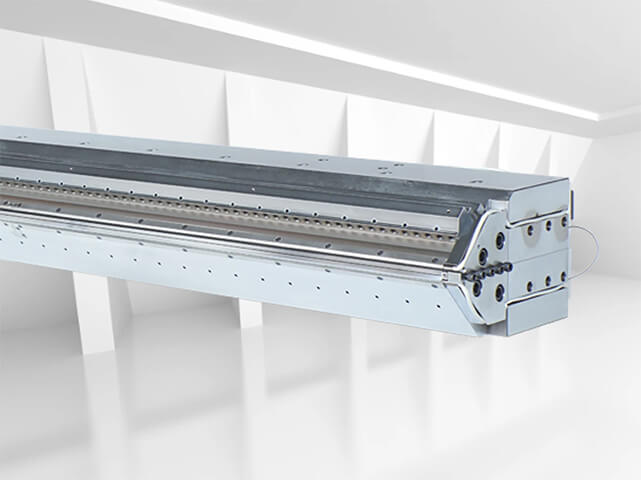

左:配置自动控制螺栓的押出模具 右:自动螺栓内部含电热管驱动螺栓

淋膜模具在调整螺丝的配置上与其他类型膜具有显著不同,有一种淋膜模具(多半应用在淋纸与薄膜类底材)是模具本体与模唇分开的四片式结构,与多数模具本体与模唇是一体成型结构大不相同,就因为膜唇与本体分开,所以当需要把模唇开口变化较大范围较大调整(通常淋膜模具的开口间隙是固定的),就需要透过两侧模唇上的螺丝平均施力,可以确保模唇开口的均匀度。

本体与模唇结构分开的淋膜模具,两侧都配置调整螺丝因应模唇开口调整

密技二:大幅调整机构

一般常见的螺丝调整模唇开口的范围约莫在1mm内,但如果是需要调整范围较大的制品,大幅调整机构会是最好的选择。透过连杆式设计,可以快速地扩大模唇开口间距,不需要像上述的调整螺丝需要每一根都进行调整,才能让开口扩大,使用时只需要转动侧边的套筒,就能带动连杆,达成调整间距的目的,一般大幅调整可适用调整厚度范围在+/-2mm。

大幅调整系统透过转动侧边套筒带动内部连杆结构,可以快速调整模唇开口。

密技三:替换式模唇。

针对发泡类制品以及厚板 (制品厚度3mm以上),厚度调整幅度需求更大的,可以采用「替换式模唇」,也就是其中一侧的模唇与模具本体非一体成形,制作厚度不同时,就可以采用更换下模唇的方式,让模唇间距变大,通常一组模距可能配置两到三组的替换模唇,替换模唇可以调整范围可达5mm,不过因为替换式模唇与本体之间透过衔接组合,在长期热涨冷缩效应下,衔接处会有极小的缝隙,对于某些塑料来说,可能造成影响(如PC/PET),就不建议采用此种方式。

替换式模唇适合用于发泡或调整范围大的厚板制品。

不可不知的小密技:模唇电热以及调节阀。

因应塑料特性以及制品需求,为了延长塑料从入口到出料口段降温的时间,因此会在模唇口加装电热管,和模具本体内的电热管是用来加热模具本体的目的不同,模唇电热管主要用来保持模唇的温度,确保塑料出了模唇后可以更稳定的成形。

另外一个辅助模唇调整的好搭档就是节流阀,针对于产量大或者是含有比较高比例的回收料以及特殊配方等,会在本体上设置调节阀,当操作者已经使用调整螺丝控制产品厚度,但仍无法达到可接受的稳定生产状态时,就可以使用调节阀来调整模腔内流道,改变塑料流速,达成均匀出料的状态。

调节阀用来调节流速,协助模唇调整能发挥更大效能。

随着现代模具设计和制造的进步,模唇开口的调整方式变得更加直观且容易使用。模流软件的辅助和制程的优化使得操作者能够更精准地掌握调整过程,减少因不当调整而引起的模唇损伤或变形的风险。这也意味着在模具的交付阶段,模唇口的初步校正已经更趋完善,为使用者提供了更简便、安全的操作环境。因此,这些技术的应用不仅提高了生产效率,也提供了更高质量的成品。