完璧な押出し金型の作成: 設計から品質管理までの全過程

2024.08.30押出し金型は、押出し生産ラインの心臓部と考えられ、押出しプロセスにおいて重要な役割を果たしています。プラスチックが金型のキャビティに入る瞬間から、金型のリップを通過して出るまでのプロセスは、数秒から数十秒の間で完了します。金型のキャビティ内の流路設計により、プラスチックは均等に広がり、所定の幅と均一な厚さを実現します。これが押出し金型の重要性を示しています。しかし、押出し金型が一貫して性能を発揮するためには、適切な設計だけでなく、精密な製造と品質管理も必要です。これらの要素が、設計図から生産ラインでの完璧なツールへと変える鍵となります。

押出し金型の製造プロセスは、数十のステップを含みます。簡単に分解すると、鋼材の選定、CNC加工、電気メッキ、組立および品質検査が含まれます。これらの各ステップは厳格な品質検査を必要とし、加工の品質が金型の寿命に直接影響します。一般的に、適切に維持された金型は約5〜10年の寿命があります。しかし、加工品質が悪いと、金型の寿命は最大で30%短くなる可能性があり、最終製品の品質にも悪影響を及ぼすことがあります。

前述のように、金型の製造プロセスは主に四つの主要なステージに分けることができます。これらのステージにおいて、品質管理はどのような役割を果たすのでしょうか?以下のセクションでは、各ステージについて詳しく説明します。

鋼材の選定

押出し金型は主に金型鋼から製造され、耐久性(硬度や鋼材の成分を含む)、加工性、顧客の要求、およびクライアントが使用する材料との適合性などの要素を慎重に考慮する必要があります。金型製造には、金型鋼、不錆鋼、またはハステロイなど、異なる種類の鋼材が選ばれることがあります。

金型に使用する鋼材は、家の鉄筋に似ています。しっかりとした基盤がなければ、顧客の期待に応える押出し金型を作ることはできません。鋼材には「良い」や「悪い」という普遍的な基準はなく、数百の選択肢から最適な鋼材を選ぶことが、金型製造における品質管理の第一歩です。これは高度な専門知識を必要とします。

関連記事:適切な押出金型を製作するためには

左: 金型鋼は金型製造で最も一般的に知られている材料です。

右: ハステロイ、またはC276鋼で作られた金型は、フッ素を含むプラスチックの処理に使用されます。

設計と精密CNC加工

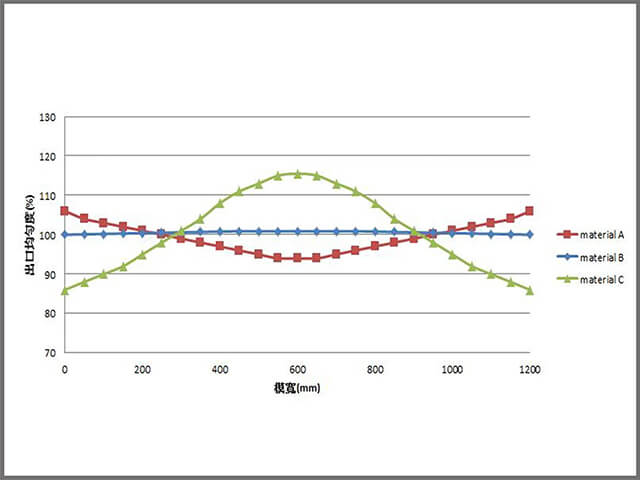

金型設計には、金型キャビティ内の流路設計や、幅の調整、厚さの調整、制御バルブなどの機能的な特徴が含まれます。設計が処理されるプラスチックの特性と一致するように、製造条件に基づいてシミュレーションを行い、設計を最適化します。設計を完全に実現するためには、加工精度が許容公差内でなければなりません。加工プロセスの各段階は品質管理と検査が行われます。加工の不備は金型の機能に影響を与え、異常な漏れや不均一な押出し、さらには早期の損傷などの問題を引き起こす可能性があります

関連記事: 押出金型設計:理論と実践

金型設計は、プラスチックの特性や製造条件を考慮したシミュレーションを通じて最適化されます。設計が完全に実現されるためには、加工品質の綿密な管理がますます重要になります。

押出し金型製造の第一段階はCNC加工で、金型の流路やさまざまな穴を加工します。要求される金型の幅が広いため、異なるサイズの作業物を扱うために異なる機械が使用されます。工具の選定には、流路の曲率や深さ、鋼材の硬度も考慮する必要があります。

金型のCNC加工は、建物の基礎を作るのに似ています。すべての基本的な構造や寸法は、精密に公差範囲内でなければなりません。わずかな誤差でも、その後のプロセスの品質に影響を与えたり、さらに加工が不可能になったりする可能性があります。通常、CNC加工中には少なくとも20以上の寸法が検査されるため、この段階の重要性が強調されます。

CNC加工は金型製造の基本的なステージであり、精度を確保するために少なくとも20種類以上の寸法と公差の検査が必要です。

CNC加工は金型製造の基本的なステージであり、精度を確保するために少なくとも20種類以上の寸法と公差の検査が必要です。

電気メッキプロセス

押出し金型製造においてもう一つ重要なプロセスが「電気メッキ」です。電気メッキは、電解還元プロセスで、メッキを施す作業物を電解液に浸します。電流を液体に通すことで、電解液中の金属イオンが作業物に付着し、保護層を形成します。

金型製造における電気メッキの主な目的は、金型の寿命を延ばすことです。プラスチックが金型キャビティ内で流れる際、接触時間は短いものの、摩擦によって徐々に摩耗が進む可能性があります。電気メッキ層は保護バリアとして機能し、摩擦による鋼材の摩耗を減少させます。電気メッキ層の適切な厚さは金型製造業者によって異なり、使用される鋼材や加工方法によって決まります。層が厚いほど良いわけではなく、一般的には20〜50マイクロメートルのコーティング厚さが最適とされています。

電気メッキ層の厚さは、コーティング厚さゲージを使用して確認され、指定された基準を満たしていることが保証されます。

電気メッキには、ニッケルメッキ、クロムメッキ、亜鉛メッキ、銀メッキ、金メッキなど、さまざまな種類があります。また、より高度な合金メッキもあります。一般的に、高品質なメッキを確保するために、電気メッキ槽は通常、単一のメッキタイプに専用されており、汚染を防ぐために定期的に清掃されます。

押出し金型の電気メッキにおいては、実用性と時間コストを考慮して、クロムメッキが最も一般的に使用される選択肢です。

電気メッキに影響を与えるもう一つの重要な要素が、研磨とグラインディングです。メッキ層は作業物に付着するため、作業物自体の平坦さがメッキ品質に影響を与えます。押出し金型の場合、電気メッキ前に表面の平坦さと清潔さが加工基準を満たしている必要があります。この基準には、メッキ後の研磨手順も含まれます。

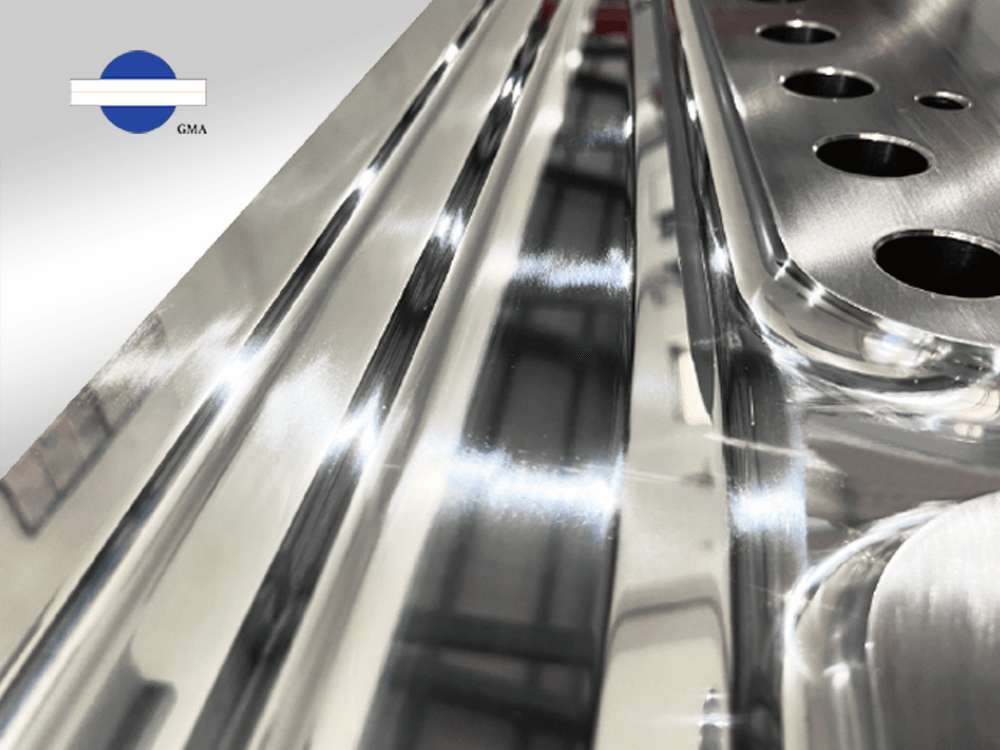

メッキ層の厚さは金型の異なる場所で異なる可能性があるため、鏡面研磨とグラインディングが使用されて、表面粗さと寸法精度が設計要件を満たすようにします。通常、押出し金型の組立前の表面粗さはRa 0.03–0.04 µmですが、光学用金型の場合は表面粗さがRa 0.01 µmが求められます。

関連記事: 一点も荒れた表面粗さがありません

金型キャビティの表面処理は、CNC加工から電気メッキまで、さまざまな表面粗さの要求があります。各ステージ(CNC加工、電気メッキ、メッキ後の研磨)には、最終的な表面が必要な精度と品質を満たすための特定の基準があります。

組立および品質検査

金型製造プロセス全体にわたる厳格な品質管理に加えて、金型本体およびすべての部品の寸法と幾何学的精度を検査し、設計仕様との一致を確認します。組立前には、精密測定器を使用して表面粗さや金型リップのR角を測定します。各金型には出荷前に包括的な検査報告書が添付され、将来の修理やメンテナンスの参考として使用されます。

金型の組立前には、表面粗さ(左)と金型リップのR角(右)を精密機器を用いて測定する必要があります。

幅が異なる押出し金型では、通常、中心からスタートし、両端に向かって均等に間隔を空けて測定が行われます。これらの測定の精度を確保するために、すべての測定機器は、内部校正、外部校正、または現場校正を含む定められた手順に従って定期的に校正されます。

金型の測定は、金型の幅に基づいて異なるサンプリング原則に従います。

要約すると、押出し金型製造プロセスのすべてのステップが重要です。鋼材の選定、設計、精密CNC加工、電気メッキ、最終的な品質検査に至るまで、すべての詳細が最終製品の性能と寿命に直接的な影響を与えます。

高品質な金型は単なる理論的な設計ではなく、厳格な品質管理のもとでの精密な職人技の結果です。このプロセスにより、押出し金型は生産ラインで継続的かつ信頼性高く稼働できるようになり、顧客に最高の品質保証を提供します。金型製造業者にとって、優れた加工と厳格な品質管理もまた、成長と成功を維持するための重要な要素です。

金型製造業者にとって、優れた加工と厳格な品質管理は、継続的な成長に不可欠であるだけでなく、顧客に最高の品質保証を提供するためにも重要です。