押出し金型のための電鍍技術:現代製造における二重の課題と解決策

2024.09.26押出し金型の製造には、材料の選定、加工設備や技術、製造プロセス、検査など、数十のステップが必要です。CNC加工が広く知られている一方で、電鍍は押出し金型の性能に大きく影響を与える重要なプロセスでもあります。

電鍍とは、簡単に言うと、電解を利用して導電体(被鍍物)の表面に金属の層を付着させるプロセスです。この主な目的は、物体の表面を滑らかにし明るくすること、さらには錆や摩耗を防ぐことであり、これにより保護層を提供します。電鍍は装飾用と工業用に分類されます。装飾電鍍は、浴室の fixtures、ハードウェア、宝飾品などで一般的に見られ、主な機能を果たすだけでなく、外観も向上させます。

装飾電鍍は日常用品に広く利用されており、錆を防ぐとともに外観を向上させています。

装飾電鍍は日常用品に広く利用されており、錆を防ぐとともに外観を向上させています。

工業用電鍍は装飾用電鍍と比較して相対的に厚く、用途に応じて特定の機能要件を満たす必要があります。これには、強度の向上、導電性の強化、表面の光沢向上、さらには高温下での材料の完全性を確保するための耐熱性の追加が含まれます。

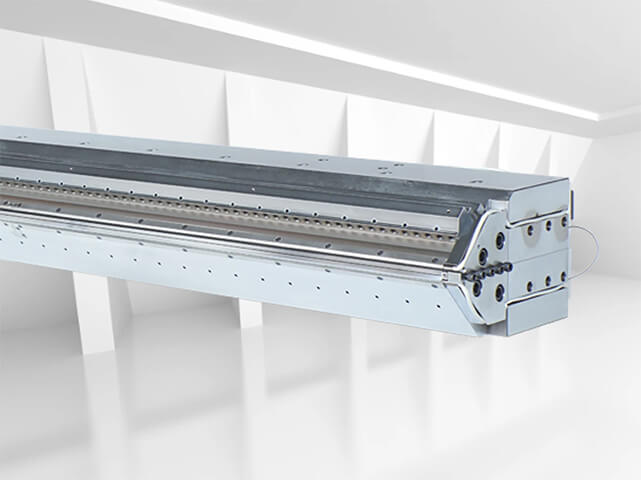

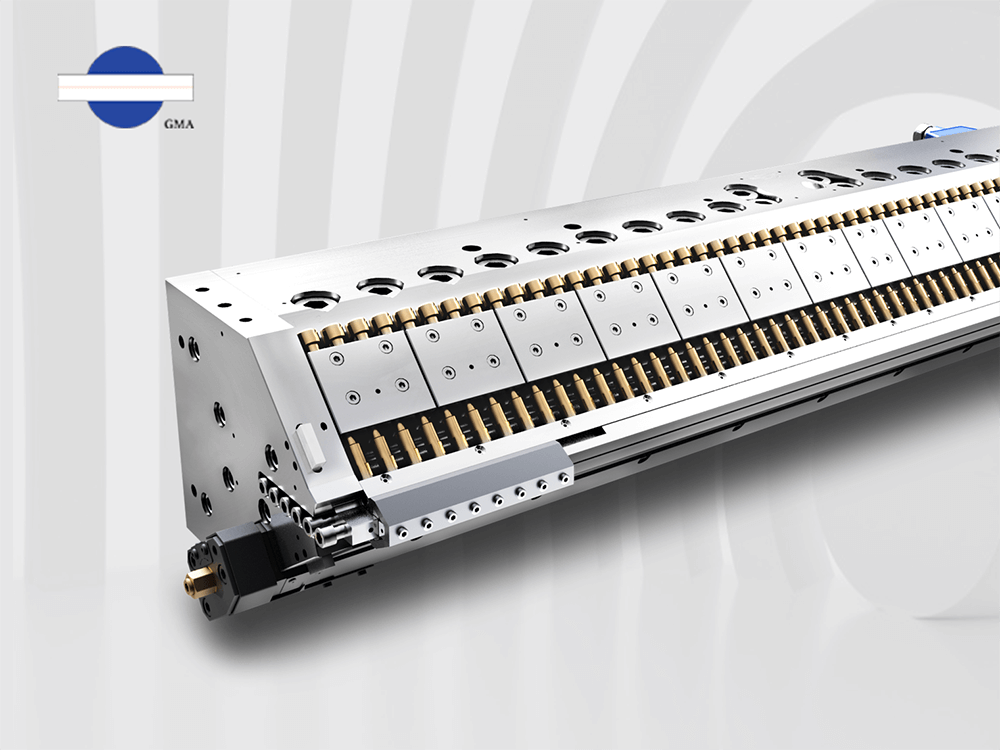

工業用電鍍は、通常、強度や表面の光沢を向上させるために使用され、同時に導電性や耐熱性を高める効果もあります。(左:電鍍前、右:電鍍後)

工業用電鍍は、通常、強度や表面の光沢を向上させるために使用され、同時に導電性や耐熱性を高める効果もあります。(左:電鍍前、右:電鍍後)

工業用電鍍がこれらの特性を提供するため、押出し金型の寿命を延ばし、性能の安定性を向上させるための重要なプロセスとなります。電鍍には金、銀、錫、亜鉛、ニッケル、銅、クロムなどのさまざまな金属が使用でき、主な考慮事項は各金属の特性です。

たとえば、硬クロムは酸化抵抗性、高い潤滑性、および硬度で知られており、他の材料よりも耐摩耗性に優れています。押出し金型への応用に加えて、硬クロムは自動車部品や航空宇宙部品でも広く使用されています。データによれば、硬クロムの電鍍厚さが20-50µmであれば、コスト効率と機能性のバランスが最適です。押出し金型の場合、基材の鋼は通常HRC28-30程度の硬度を持ち、20µm厚の硬クロムで電鍍すると、硬度が約HRC60まで向上します。電鍍が薄すぎると効果的に機能せず、逆に過剰に厚い場合は性能向上が見られず、製造コストが増加するだけになります。

クロムメッキの厚さが20~50μmの範囲は、コスト効果と実用性のバランスが最も優れています。超音波硬度計を使用すると、20μmのメッキ厚さで硬度が約HRC60に増加することが測定できます。

ハードクロム電鍍の品質に影響を与える要因:

- 電解液の配合

- 電鍍の操作条件と技術

- メッキ前後の表面処理

- 電鍍設備

電解液の配合:

電鍍液の配合は、通常、電鍍オペレーターが被鍍物や他の電鍍条件に基づいて調整し、固定されたガイドラインはありません。ハードクロムメッキにおいても、異なるオペレーターが異なる配合の電解液を使用することがあります。使用される電解液にかかわらず、不純物は常に生成され、その安定性が不純物の量に影響を与えます。不純物が多ければ多いほど、電鍍プロセス中にメッキの均一性や品質に影響を与える可能性が高くなります。

電解液の配合は、被鍍物およびその機能要件に応じて異なりますが、最も重要な要素は安定性です。

電鍍の操作条件と技術:

クロムメッキプロセスは中断できません。そのため、メッキプロセス中の電流強度、温度、時間の設定が非常に重要です。これらの要素のいずれかにわずかな誤りがあると、メッキ層の付着性に影響を与え、将来的な使用中にメッキが簡単に剥がれたり、全く付着しなくなる可能性があります。したがって、電鍍は大きな経験と厳密な生産条件の管理を必要とするプロセスです。

メッキ前後の表面処理:

押出模具を電鍍する前に、鍍層を施す面が滑らかであることを確認する必要があります。他の鍍層物体とは異なり、平面押出模具の電鍍が必要なエリアの大部分は平面です。型の幅によって必要な平面積は異なるため、滑らかさの要求に加えて、物体の表面粗さ、平面度、および真直度を許容範囲内で正確に制御する必要があります。これにより、電鍍プロセス中に鍍層の均一性に影響を与える変数を減らすことができます。通常、電鍍前の研磨で達成される表面粗さはRa 0.01-0.02 mmです。

電鍍前の平面加工は、鍍層の品質に影響を与えます。通常、電鍍前の研磨によって達成される表面粗さはRa 0.01-0.02 mmです。

関連記事: 一点も荒れた表面粗さがありません

電鍍前に、被鍍物の表面は除油処理が行われます。これは、化学薬品や溶剤を使用して油脂を除去する方法です。その後、酸洗浄を行い、表面の錆や不純物を取り除きます。数回の洗浄プロセスを経て、電鍍の準備が整います。

電鍍前の処理は非常に重要です。電鍍前に適切な加工や清掃が行われない場合、鍍層が粗くなったり、粒子が存在したりすることがあります。これらは主に鍍槽内の不純物によるものです。このような問題は、付着不良や鍍層の剥がれ、ピンホールの形成を引き起こし、結果的に不必要なコストの浪費につながります。

顕微鏡検査の結果、鍍層が均一に付着していないことが明らかになりました。

同様に、電鍍後には不必要な不純物を除去するための関連する清掃手順が実施されます。均一な鍍層の厚さを確保するために、精密な研磨と膜厚計を使用した厚さ測定が行われます。

膜厚計を使用して、電鍍後の処理が標準範囲の20-50 µm内の鍍層厚さを確認します。

電鍍設備:

電鍍プロセス中に不純物や沈殿物が生成されるため、電鍍槽が適切に清掃および定期的にメンテナンスされず、電鍍液の濃度が測定されない場合、汚染が容易に発生する可能性があります。これにより、付着性の問題や電鍍層内の不純物の存在が引き起こされることがあります。したがって、電鍍槽は日次、週次、月次、年次で異なる清掃およびメンテナンス手順を実施します。さらに、電鍍プロセスで使用される温度および電流関連の設備も、定期的に検査および校正を行い、設備の誤差が電鍍の均一性に影響を与え、剥離を引き起こさないようにする必要があります。

電鍍槽は定期的にメンテナンスおよび清掃を行う必要があります。これにより、電鍍中に生成された不純物や沈殿物が電鍍の品質に影響を与えるのを防ぎます。

電鍍は大量の廃液や廃水を生成します。社会的責任や環境への配慮から、電鍍業者は地元政府の基準に準拠した廃水処理施設を積極的に設置する必要があります。効果的な廃水処理は製造コストの削減だけでなく、電鍍作業員が電鍍液の取り扱いや電鍍槽のメンテナンスにより注意を払うことを促します。また、電鍍プロセスは化学物質に触れる可能性が高いため、通常、訓練を受けた資格のあるスタッフのみが機器を操作できるようにし、適切な保護措置と装備を整える必要があります。一般の人員は作業エリアへの立ち入りを許可されていません。

電鍍プロセスでは多くの化学物質と接触するため、訓練を受けた専門家によって操作されなければなりません。

社会的責任と環境への配慮に基づき、電鍍業者は包括的な廃電鍍液および廃水処理施設を設置すべきです。

押出成形金型は、通常の使用と定期的なメンテナンスを行っても、一般的な寿命は約5〜10年です。定期的なメンテナンスには、コーティングの維持が含まれ、金型ユーザーにとって最も一般的な問題はコーティングの損傷です。この損傷は多くの場合、軽微であり、適切な清掃が行われないか、金型のリップ部分にわずかな摩耗が生じた結果です。特別な修理技術を用いることで、これらの小さな損傷部分を修復し、軽微なコーティングの剥離が拡大するのを防ぎ、金型キャビティとプラスチックの接触面での摩擦を増加させることを防ぎ、金型の摩耗を加速させることができます。

関連記事:押出成形Tダイの保全管理-五つポイント

コーティングの耐久性についての具体的なデータはありませんが、これは主にプラスチックの配合や生産条件に依存します。ただし、一般的には金型のコーティング厚さを年に一度確認することが推奨されています。厚さが20マイクロメートル以上であれば、金型は引き続き使用可能です。20マイクロメートルを下回る場合は、再メッキが推奨されます。多くの人は再メッキが既存の物に新たにコーティングを追加するだけだと思っていますが、実際にはそうではありません。コーティングの摩耗は異なる部位で一様ではないため、残っているコーティングを最初に取り除く必要があります。状況に応じて、これは専門の機器や化学薬品を使用して行うことができます。電鍍プロセスと同様に、これらの化学物質を扱うには訓練を受けた人員が必要です。安全を確保するために、十分な注意が必要です。

コーティングは時間の経過とともに必然的に摩耗するため、定期的にコーティングの厚さをチェックすることが推奨されます。摩耗が検出された場合は、金型を製造元や専門のサービス提供者に送って再メッキを行うべきです。この画像は、コーティングの摩耗により再メッキが必要な金型を示しています。

押出し金型の場合、コーティングが完全に除去されたら、基材の鋼に腐食の兆候がないかを確認し、その程度を評価することが重要です。軽度の腐食がある場合は、再メッキ前に研磨や修復を行うことで修理できます。しかし、腐食が深刻で治療できない場合は、製品の品質を確保するために新しい金型の購入を検討する必要があるかもしれません。

電鍍技術はさまざまな産業で高度に専門化されていますが、特に押出し金型においてはその重要性が際立ちます。金型メーカーにとっては、外部の選定された電鍍業者との協力や自社の電鍍施設を運営する場合でも、電鍍プロセスの継続的な改善が不可欠です。これは、金型の全体的な品質や性能をさらに向上させるための取り組みであり、特に均一なメッキ厚や長期的な耐久性を確保するための技術的革新が求められています。