押出金型設計:理論と実践

2024.06.28板材、薄膜、コーティングの生産ラインにおいて、押出成形金型の重要な機能は、プラスチックが金型腔に入った後、均一に延伸され形成されることを確保することです。しかしながら、各種プラスチックの物理特性は異なり、全工程は温度や圧力などの外部要因によって影響を受けやすく、これにより金型腔内でのプラスチックの流れが不安定になったり、粘度の変化が流速の不均一さを引き起こす可能性があります。したがって、金型腔内でプラスチックが安定した状態を保ち、所望の均一な厚さと幅を生産し、全押出ラインの連続およびスムーズな運転を確保するためには、適切な金型設計が重要です。

モールドフロー・シミュレーションの魔法:押出金型設計における突破的な進展

経験豊富なだけでなく、シミュレーション解析を通じて押出金型の幾何学的設計をさらに最適化することが可能です。この最適化により、材料の流れの不均一さによる厚みのムラや、流速の不均一さに起因するシャークスキン現象、コストの浪費などの問題を防ぐことができます。単一層または複数層構造の取り扱いであっても、シミュレーション解析は最適な金型設計を見つけるのに役立ちます。さらに、金型設計の変更や配合の変更もシミュレーション解析を活用することで、プロセスの改善や製品開発を支援します。

押出ラインにおける金型の役割は、プラスチックを均一な厚さに成形し、期待される幅を達成することです。

最適なダイ設計を定義するには、いくつかの基本的な基準が考慮される必要があります。これには以下が含まれます:

- 押出物の均一性: ダイは押出物が均一な厚さを維持し、理想的には指定された許容範囲内であることを確保する必要があります。通常、3%以下が望ましいです。

- 圧力損失の最小化: ダイ設計は押出プロセス全体で圧力損失を最小限に抑えることが重要です。これにより安定した運転が維持され、過剰な圧力による変形や障害を防ぎます。

- 剪断力の管理: 材料の粘度、ダイの温度、給料速度などの要因を考慮し、剪断力を効果的に管理する設計が求められます。これにより均一な流れが実現され、鯊皮現象や材料の不均一分布などの問題が防止されます。

これらの基準により、ダイ設計は寸法要件を満たすだけでなく、効率的で品質の高い押出プロセスを最適化することができます。

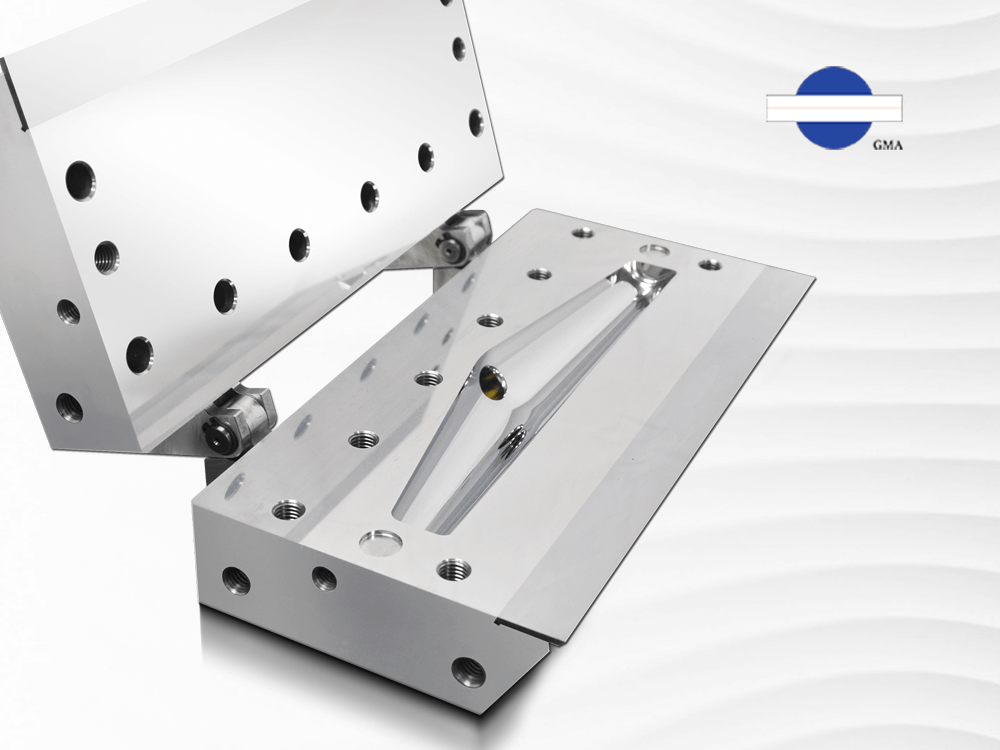

押出金型の内部は主にいくつかのゾーンに分かれています:供給口、主流路、緩和ゾーン、および金型唇です。プラスチックは供給口を通じてチャンバーに入り、主流路の設計によって全幅に均等に分布されます。主流路の設計はプラスチックの特性に応じてT字型、魚の尾型、またはハンガー型などの形状を取ることがあります。緩和ゾーンではプラスチックが時間の経過とともにストレスを解放します。着陸エリアを経て、プラスチックは金型唇を通じて均一な厚さで出口します。金型内の後段の機構はプラスチックを冷却し、最終的な形状に設定するのに役立ちます。

押出金型の流路は、ポリマーの特性に応じてハンガー型(左)、T字型(中央)、および魚の尾型(右)に分けることができます。

唇間隙と製品の厚みは密接に関連しています。間隙調整の設計は、スクリューの回転力と柔軟なダイリップに基づいています。異なる間隙が均一な厚みを達成するためには、プラスチックが一定の圧力でダイリップの出口に入室します。したがって、シミュレーションでは、異なる流量とダイリップ開口下での出口の均一性が3%以下になることを特に注意します。

同じ出力でも、異なるリップ間隙ではシミュレーション結果から異なる均一性が見られます。

関連記事: エクストルージョンダイにおけるリップオープン調整の3つの重要技術

圧力は押出ラインに重要な影響を与える要因です。円滑な成形を確保するためには、ダイは安定性を維持し、供給から出口までの圧力降下を最小限に抑える必要があります。過剰な圧力はダイの変形を引き起こす可能性があり、逆に背圧が不足するとプラスチックの移動が妨げられたり、流速の大幅な不均一さを引き起こす可能性があります。ダイ内の圧力はダイ本体の厚みと構造の強度を決定します。

同じ唇間隙でも、異なる出力では、シミュレーションから均一性のレベルと圧力の変動が異なることがわかります。入口(赤)から出口(青)までの圧力低下(損失)の変化に注意することが重要です。

剪断応力と滞留時間:金型内でのプラスチックの適切な流速は、滞留層の形成を防ぐことができます。プラスチックの流速が低すぎると、滞留時間が増加します。金型壁近くの低い流速は、プラスチックの劣化だけでなく、中心層との流速差異が大きくなる原因となります。剪断応力が臨界値に達すると、鮫皮現象が発生する可能性があります。一般的に、この問題を緩和するためには、温度の調整やリップギャップの調整が行われます。金型の最小剪断率は通常、約10 (1/s)程度です。

共同押出における設計と技術的な課題

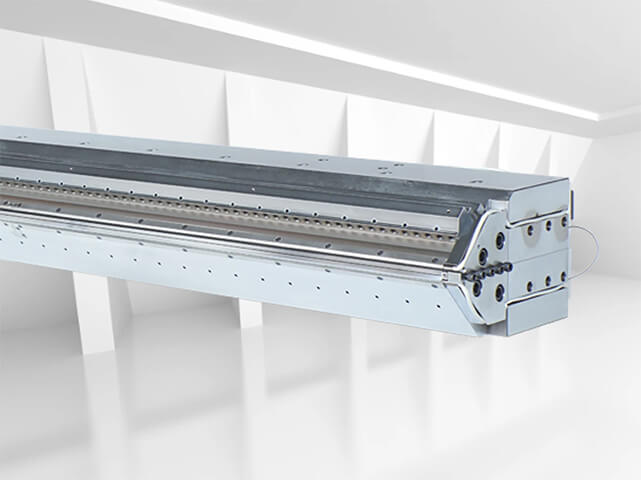

共同押出において、食品包装や医療用途で使用される多層フィルムの製造には、一般的に2つの方法があります。それは、フィードブロックやダイを使用して多層構造を作る方法と、マルチマニホールドダイを使用する方法です。これらの方法の選択は、プラスチックの特性に依存し、好ましい製造アプローチが決定されます。フィードブロックを使用するかマルチマニホールドダイを使用するかにかかわらず、流路の設計は上記の原則に基づき、シミュレーションや幾何学的な計算を通じて最適化されます。

産業用多層構造においては、各層間の均一でない厚さや正しくない比率が発生しやすいです。特に各層の粘度に大きな違いがある場合には、多マニホールド金型を使用してプラスチックを加工する際に注意が必要です。特に外層と中間層の粘度が大きく異なる場合(例: 外層が低粘度で中間層が高粘度)、フィード入口から出口にかけての流路の圧縮設計に細心の注意が払われます。この設計アプローチは、厚さや比率の不均一性だけでなく、各層端部でのエッジ封入などの問題を回避することを目的としています。

したがって、多マニホールド金型では、しばしば各層に個別の温度制御システムが組み込まれています。これにより、各層の粘度を制御範囲内に保つための精密な温度調整が可能となり、粘度の異なる材料の加工を最適化します。

多マニホールド金型を使用して、粘度に大きな差がある複数のプラスチックを加工する場合、各層に独立した温度制御を適用することが実用的な応用において均一な厚みを実現するために重要な役割を果たします。

関連記事: 共擠押出工藝の革新:特殊多流路モールド

フィードブロックは、粘度が類似しているプラスチックの多層構造を処理するために使用されます。その設計においては、異なるプラスチック間の応力差に特に注意が必要であり、これが誤った割合を引き起こすことがあります。フィードブロックには、主に層間のインタフェースを制御するための調整装置が装備されており、これにより期待される割合を達成します。

フィードブロックは粘度が類似しているプラスチックの多層構造を処理するために使用され、その調整装置を通じて層のインタフェースを調整します。

関連記事:共押し出し層の3つの秘密の迅速な解除

多くの人々が、各種の押出生産ラインにおける押出金型の重要性を認識するようになっています。シミュレーション解析技術の進歩により、より精緻で科学的な金型設計が可能となり、押出生産における異常な状態を著しく減少させています。シミュレーション解析と設計経験、加工技術の相乗効果は、高品質な押出金型を製造するための不可欠な黄金三角形を形成しています。将来の金型設計はさらに高度な精度を目指し、押出生産ラインのさらなる可能性を約束しています。