原理から応用まで:スロットダイコーティングの包括的解析

2025.04.29コーティング技術は、さまざまな製造プロセスに広く応用されています。

使用シーンや要求の多様化に伴い、関連する技術、設備、プロセスも幅広く複雑に発展してきました。では、「コーティング」とは一体何でしょうか?

現在広く使用されている精密コーティング技術とはどのようなものなのでしょうか?

コーティング技術はどのような分野で活用されているのでしょうか?

また、どのような種類のコーティング方法や設備が存在するのでしょうか?

これから、一歩一歩コーティング技術の多様な側面を探っていきましょう!

コーティングとは何か?コーティング技術はどの分野で使われているのか?

簡単に言えば、コーティングプロセスとは、液体材料を専用の装置を用いて基材表面に均一に塗布する製造技術を指します。コーティングの主な目的は、製品の機能特性を向上させることです。

例えば、リチウムイオン電池の製造においては、電極コーティングにおいて非常に均一な膜厚と高いエネルギー密度が求められ、これにより使用時の安定性と安全性が向上します。

光学業界では、高透明層、反射防止コーティング、帯電防止コーティングなどの機能膜が、製品性能や製造要件を満たすために必要とされます。コーティング技術の一般的な応用例としては、3C(コンピュータ、通信機器、コンシューマーエレクトロニクス)製品に使用される耐傷性スクリーンプロテクターが挙げられます。

さらに、半導体や医療機器産業においても、コーティングプロセスを利用してセンシング層やその他の機能膜を形成するケースがあります。これらすべてが、先進的なコーティング技術の実用例です。

関連記事:工程の美を探求する:ラミネート、コーティング、ボンディングの違いと応用

コーティングプロセスは、多くの産業にとって重要な製造工程です。

コーティングプロセスは、多くの産業にとって重要な製造工程です。

技術の急速な進化と製品品質向上への要求の高まりに伴い、コーティングプロセスは著しい変革を遂げてきました。市場のニーズが高性能化、小型化、軽量化へとシフトする中で、これらの新たな要求に応えるために「精密コーティング」技術が登場しました。

従来の方法と比較して、精密コーティングは、より薄い塗布(ミクロン単位からナノメートル単位まで)、より均一な膜厚(誤差±2%以内)、そしてより高い生産能力(大面積塗布または高速ラインスピード)を実現することができます。

一方、ナイフオーバーロールコーティングやディップコーティングなどの従来型コーティング技術は、膜厚のばらつきが大きく、均一性にも欠けるため、

塗料の過剰使用やリワーク、材料の無駄が発生しやすいという欠点があります。

これらの実用的な制約により、従来のコーティング方法は、包装フィルムや保護層など、比較的精度要求の低い用途に限定されがちです。

それに対し、光学製品のように高精度が求められるアプリケーションでは、コーティングの均一性と膜厚を精密に制御できる先進的な精密コーティング技術が不可欠です。代表的な技術には、スロットダイコーティング、マイクログラビアコーティング、コンマコーティング、スプレーコーティングなどがあります。

スロットダイコーティング、グラビアコーティング、カンマロールコーティングは、すべて精密コーティングの方法です。

スロットダイコーティング、グラビアコーティング、カンマロールコーティングは、すべて精密コーティングの方法です。

スロットダイコーティングの利点

精密コーティングプロセスにおいて、スロットダイコーティングは以下の5つの大きな利点により際立っています。初期導入コストは他のコーティング方法に比べて高くなる場合がありますが、長期的な投資効果を考慮すると、スロットダイコーティングは高精度な結果を達成するために間違いなく最も重要な技術と言えます。

1. 流量および塗布均一性の精密制御(膜厚のばらつき<±2%、場合によっては±1%以内も可能)

2. 適用可能な液体粘度範囲が広い(10〜10,000cP)

3. 生産ライン速度の広範な対応(100メートル/分以上にも対応可能)。

4. クローズドシステムによる材料供給、これにより材料廃棄が少なく、高い清浄度が維持できる。

5. 多層コーティングが可能、例えばバッテリーの正極・負極層を同時に塗布することができる。

スロットダイコーティングは、リチウムイオン電池の電極、太陽電池フィルム、偏光フィルム、反射防止コーティング、アンチグレアフィルム、センサーメンブレン、医療用感知フィルム、半導体封止層、自動車用保護フィルム(通称「ペイントプロテクションフィルム(PPF)」)などの製造に最も広く使用されています。

関連記事:塗布製程が大きく進展中〜〜柔軟性と堅牢性を兼ね備えたITSMの秘策

スロットダイは独自の利点を持ち、多くの精密コーティングプロセスにおいて重要な部品となっています。

スロットダイは独自の利点を持ち、多くの精密コーティングプロセスにおいて重要な部品となっています。

マイクログラビアコーティングは、ローラー上に刻まれたパターン(セル)を通じて液体を適用する方式です。塗布膜厚はローラーのセルパターンに影響されやすいため、主に**低粘度から中粘度(通常3000cP未満)**の液体に適しています。

一方、コンマコーティングは、コーティングヘッドと基材との間のギャップを調整することで塗布膜厚を制御します。しかし、物理的な接触を伴うため、ストリーク(筋状の跡)や気泡が発生しやすい傾向があります。この方法は、**中粘度(約500〜5000cP)**の液体により適しています。

実際の生産現場では、より幅広いコーティングプロセスに対応するため、マルチファンクションコーティングステーションの採用が推奨されます。これにより、生産ニーズに応じてスロットダイ、マイクログラビア、またはコンマコーティングヘッドを柔軟に選択することが可能になります。

多機能コーティングステーションは、二つまたは三つの異なるコーティング方法を組み合わせ、オペレーターの多様なニーズに対応します。

多機能コーティングステーションは、二つまたは三つの異なるコーティング方法を組み合わせ、オペレーターの多様なニーズに対応します。

スロットダイ設計の包括的解析

スロットダイは、押出ダイと同様に、設計から加工に至るまであらゆる細部に細心の注意を払う必要があります。各工程は、経験と職人技の完璧な結晶と言えます。高品質なスロットダイを製造または選定するためには、いくつかの重要な指標が求められます。

スロットダイの材料選定

押出ダイと同様に、スロットダイの製造における材料選定では、実際の生産環境や加工条件を考慮する必要があります。スロットダイはさまざまなコーティング液を扱うため、化学的腐食や高せん断力、その他のストレスにさらされることがあります。そのため、使用される鋼材は外部要因による変形を起こさず、安定性を保ちながら、摩耗を最小限に抑えて寿命を延ばすことが求められます。

高強度、耐摩耗性、耐腐食性に優れたステンレス鋼(SUSシリーズ)は、スロットダイ製造において最も好まれる材料です。これらの鋼材は、変形や環境ストレスに対する優れた耐性を持っています。特別な用途の場合、ダイリップ部にタングステンカーバイドコーティングなどの追加保護処理を施し、過酷な条件下でも耐久性と性能を向上させることがあります。

高強度・耐摩耗・耐腐食性を備えたステンレス鋼(SUSシリーズ)は、スロットダイ製造のための優先材料です。

高強度・耐摩耗・耐腐食性を備えたステンレス鋼(SUSシリーズ)は、スロットダイ製造のための優先材料です。

ダイ設計

マニホールド設計:

押出ダイの流路設計と同様に、スロットダイのマニホールドもコーティング材料の物理特性に基づいて最適化されなければなりません。シミュレーション解析ソフトウェアを活用することで、設計者は以下の要素を考慮しながら流動挙動を最適化することができます。すなわち、粘度、密度、溶剤の種類、目標とする湿膜および乾膜の厚さ、均一性要求、塗布幅、液体中の粒子含有量、供給方式、基材の種類などです。

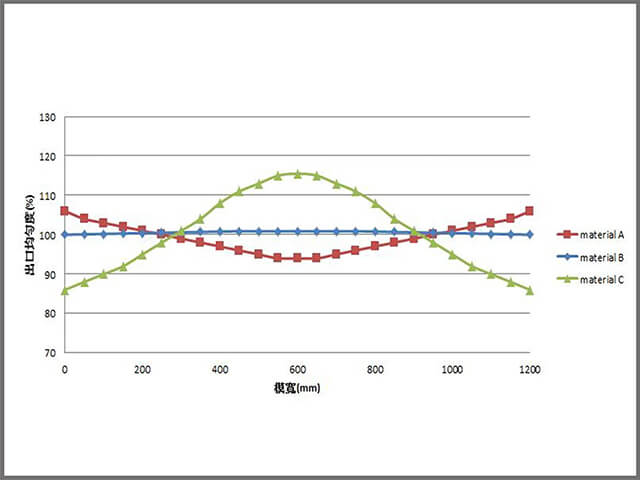

内部の流路形状と組み合わせてシミュレーションを実施し、コーティング材料がダイキャビティ内部でどのように流動するかを予測します。目的は、キャビティ内で材料を均一に分布させ、ダイリップから排出される際に、厚さの非常に均一なコーティング層を形成できるようにすることです。

一般的に、低〜中粘度の液体に対しては、スロットダイのマニホールド設計はT字型に近い形状になります。一方、中〜高粘度の流体に対しては、圧力バランスと流動均一性を最適化するために、コートハンガー型(衣架型)の設計に近づきます。

スロットダイの流路設計は、液体の粘度や密度に関係し、さらにウェットフィルムおよびドライフィルムの厚さなどのプロセス条件も考慮する必要があります。

スロットダイの流路設計は、液体の粘度や密度に関係し、さらにウェットフィルムおよびドライフィルムの厚さなどのプロセス条件も考慮する必要があります。

リップギャップ設計

押出ダイでは、リップギャップは通常、機械的なスクリューで調整されます。

しかし、スロットダイでは、この方法が必ずしも標準とは限りません。スロットダイのリップは、一般的に固定式と可調式の2種類に分類されます。

スロットダイの可調整式リップ設計は押出ダイと似ており、ネジを使用してリップ開口を微調整します。この調整機構により、操作圧力や生産中の機械的ストレスなどの外的要因によって引き起こされる変形を補正するための局所的な修正が可能となり、最終的な塗布厚さの均一性が向上します。

しかし、可調整式スロットダイリップは製造コストが高く、清掃手順もより複雑であり、適切な調整を行うためには熟練した経験豊富なオペレーターが必要となります。

その結果、ほとんどのスロットダイは通常、固定式リップ設計を採用しています。固定式は構造がシンプルで、メンテナンスが容易であり、大量生産環境において高い運転安定性を実現します。

調整可能なスロットダイ設計は、押出ダイと似ており、ネジでギャップを調整します。

調整可能なスロットダイ設計は、押出ダイと似ており、ネジでギャップを調整します。

固定式リップのスロットダイでは、いったん製造が完了するとリップギャップの調整ができないため、加工精度が非常に重要となります。固定構造は、汚れが溜まりやすく、細かい清掃を必要とする調整ボルトを排除しているため、メンテナンスがより簡単かつ容易になり、オペレーターも短期間で設備の操作に習熟することができます。

固定式リップのスロットダイでは、シムを使用して塗布の厚さと幅を調整します。生産要件に応じて、さまざまな厚さ(通常はステンレス製)のシムをキャビティ内に挿入することで、出口ギャップを調整し、それによって最終的な塗布厚さを変えることができます。

シムの機能は調整用スクリューと似ていますが、より簡単かつ直接的な微調整方法を提供するため、安定した効率的な運用に理想的です。

固定リップ型スロットダイは、異なる厚さ(通常はステンレス製)のシムをダイキャビティに挿入することで出口ギャップを調整します。

固定リップ型スロットダイは、異なる厚さ(通常はステンレス製)のシムをダイキャビティに挿入することで出口ギャップを調整します。

シムを使用する際は、表面が清潔で乾燥しており、しわや残留物がないことを確認することが重要です。シムを挿入した後は、しっかりと固定し、ダイ表面全体に均一に圧力がかかるようにしなければなりません。これにより、出口ギャップの不均一や汚染による塗布欠陥を防ぐことができます。

ダイリップ形状

押出ダイと同様に、スロットダイの標準的なリップ形状は通常、フラット(平坦)です。フラットリップ構造はシンプルで、清掃やメンテナンスが容易です。

しかし、さまざまな実際の生産ニーズに対応するため、スロットダイには突起リップ(ベベルリップ)やワイヤーロッドリップが設計されることもあります。

ベベルリップ設計とは、ダイの出口に小さな突起を追加することを指します。

この設計の主な目的は、ダイリップ外縁部でのコーティング材のオーバーフロー(あふれ)を抑え、特に高速生産時におけるコーティングの安定性を維持することです。

ワイヤーロッドリップとは、ダイの出口に細いステンレス線または金属棒を取り付ける設計を指します。その形状が細いワイヤーに似ているため、「ワイヤーロッド」と呼ばれます。

ワイヤーロッドは、余分なコーティング材を除去し、塗布膜厚の均一性を維持する役割を果たします。この設計は、特に電子材料に使用される高粘度または高表面張力の液体のように、コーティング材が堆積しやすい場合に効果的です。

さらに、ワイヤーロッドは塗布前縁の安定性を高め、ストリークや気泡などの欠陥発生を防ぐのにも役立ちます。

スロットダイは、さまざまな生産ニーズに対応するために異なるリップ形状で設計されています。左から順に、平行出口、フランジ出口、ワイヤーバー出口です。

スロットダイは、さまざまな生産ニーズに対応するために異なるリップ形状で設計されています。左から順に、平行出口、フランジ出口、ワイヤーバー出口です。

ダイ加工

高精度CNC加工は、スロットダイ製造において常に重要な要素となっています。内部マニホールドやダイリップなどの主要部品は、さまざまな専用CNC加工技術を用いて製造されます。

通常、ダイ製造におけるCNC加工の寸法公差は**±2μm〜±5μm以内に管理する必要があります(超精密仕様では±1μmの公差達成も可能です)。出口ギャップの均一性は±2μm以内に維持しなければならず、平行度および直線度は1メートルあたり10μm以内**に管理する必要があります。

スロットダイは主にステンレス鋼で製造されるため、押出ダイのようにクロムメッキ処理を施す必要は基本的にありません。しかし、最適なコーティング性能を確保するために、ダイリップ表面にはRa 0.1μm以下の表面粗さを達成するための鏡面研磨処理が必要です。

関連記事:押出成形金型の品質向上の鍵:高度な精密加工技術とチーム協力

CNC加工は、精密金型の製造において欠かせない工程です。

CNC加工は、精密金型の製造において欠かせない工程です。

押出ダイでもスロットダイでも、ダイのランディングエリア(出口付近)の鏡面研磨は非常に重要な精密工程です。これは、ランディングエリアの表面粗さが液体の流動、せん断挙動、塗布膜厚の制御に直接影響を与えるためです。

表面が滑らかであればあるほど(つまり、Ra値が小さいほど)、液体の移動がスムーズになり、材料の滞留を最小限に抑え、せん断力も低減されます。高精度に研磨された表面は、ストリーク(筋状の跡)、気泡、フィルム破れなどのコーティング欠陥を防ぐのにも役立ち、均一で高品質な塗膜の生産を確実にします。

関連記事:一点も荒れた表面粗さがありません

優れた鏡面研磨は、コーティング品質を大幅に向上させます。

優れた鏡面研磨は、コーティング品質を大幅に向上させます。

高精度コーティングは、高付加価値、高性能、高品質な製品を製造するために欠かせない選択肢です。コーティング技術は単に表面を覆うだけの物理的な工程ではなく、卓越した精度、制御、安定性が要求される中核的なプロセスであり、さらには生産ライン全体の効率にも大きな影響を及ぼします。

さまざまなコーティング技術の中でも、スロットダイコーティングは幅広い用途に対応できる最適なソリューションとして際立っています。適切なスロットダイを選定することで、メーカーは優れたコーティング品質を実現でき、

市場における製品の競争力を高めることが可能となります。

関連記事:鋰電池、塗布工程に成功と失敗を定め