押出成形T-ダイにおいて 樹脂流速が不均一の場合、その解決策とは?

2022.05

樹脂押出成形の生産工程において、様々な原因で品質を妨げるトラブルがあります。その中で、

製品が肉厚不均一又は筋線の発生など、多くの問題が生産現場を悩ましています。

そして、問題が発生するたびに、生産ライン調整などの作業が増えるのに伴い、原料ロス及び、

人件コストも増加させます。

なお、樹脂流速の不一致問題について、主な原因としては樹脂の配合或いは、原料成分変更で、

既存の流路面設計がその流動性変化に対応出来なくなります。また、各樹脂がT-ダイの内部流路

の滞留応力が異なることで、流速に影響を与えることも考えられます。

※事案説明:

→問題点:使用樹脂PVAで、生産中に流動が不均一の問題が発生し、リップ開口の調整ボルトで

調整を試みたが、問題解決が出来ませんでした。

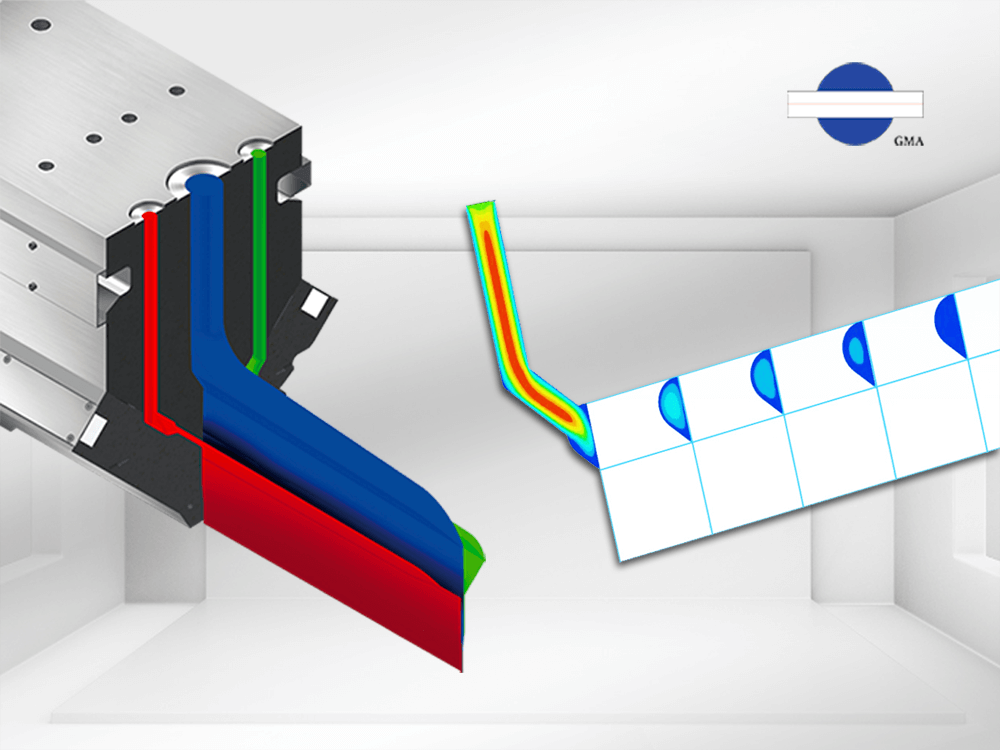

→検証:

使用樹脂原料を流動シミレーション分析を行います。

検証結果、図左のようにT-ダイの両端側の流速が中央位置と比べて、比較的に速いことが実際

の生産問題と一致しました。

(Uniformity 98%-102% faster speed at both end)

(Uniformity 99.5%-100.5% improved speed at both end)

→改善策:

T-ダイの流路面設計を見直し、最適合な流路設計に沿って修正を行いました。

その結果、均一度の問題が解消し、製品品質の安定性を維持することができました。(図右)

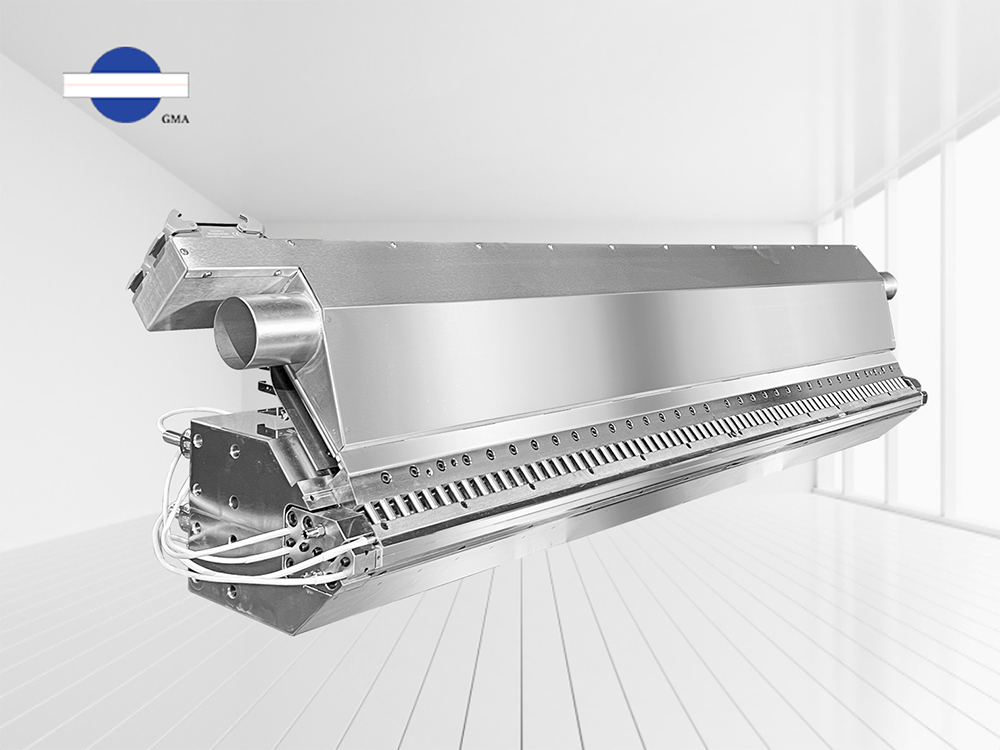

上述事案のように、生産トラブル解決策として、弊社は30年以上の専門知識と熟練なノウハウで、

最適な解決策を導くことが可能です。また、試行錯誤により生じた時間とコストも有効的に解消され

ます。