学際的な革新応用: モールドフロー分析、押出し金型の設計・製造、プロセス最適化

2024.11.01モールドフロー解析とは?

モールドフロー解析とは、ソフトウェアを使用して、押出成形ダイ内でのプラスチックの流動挙動、均等分布、成形などのシナリオをシミュレーションし、計算することを指します。これは、押出成形ダイ設計者が不適切な設計を回避するのに役立ち、製品開発や製造プロセスの最適化にも応用できます。モールドフロー解析に関する一般的な誤解は、関連データをソフトウェアに入力し、数学的モデルを使用して結果を計算するだけで完璧なモールド設計が得られると思われがちですが、実際にはモールドフロー分析は現象を示すだけであり、その真の価値はこれらの結果を分析し、効果的に適用して最適な結果を達成する能力にあります。

モールドフロー解析—専門知識と経験

学際的専門知識の統合

ほとんどの金型メーカーは、資格のあるモールドフローアナリストを見つけることが難しいため、モールドフロー解析を外注しています。ソフトウェア自体の操作は難しくありませんが、実際の課題は分析結果を解釈し、それを金型設計に適用することにあります。この分析を実用化するプロセスには、少なくとも次の3つの専門分野に関する専門知識が必要です:

1.プラスチック材料の特性を理解すること

2押出し金型の流路設計に精通していること

3押出し金型の加工プロセスに熟練していること

モールドフロー分析は、データから実用的な応用に移行するために、プラスチック材料の特性、金型設計、加工プロセスの3つの主要な分野における専門知識を必要とします。これは単独のエンジニアが完全に習得できるものではなく、むしろ協力的なチームワークが必要です。

実際には、すべての分野において深い専門知識を持つエンジニアを見つけることは非常に困難であり、彼らがこれらの分野で広範な実務経験を持っている場合に限られますが、それを積み上げるにはかなりの時間がかかります。さらに、異なるプラスチック成形方法は、各タイプの金型に対して独自の設計考慮事項を必要とします。たとえば、射出成形と押出金型の設計考慮事項は異なります。したがって、射出成形に精通したエンジニアが押出金型の流動解析を正確に行うことができるとは限りません。さらに、特定のプラスチック材料は、射出成形や他の成形方法のいずれかに特に適した特性を持っているため、分析がさらに複雑になります。

関連記事: 押出金型設計:理論と実践

経験蓄積から得られる反復テストの価値

押出金型設計は、金型流動解析を利用して適切な設計を見つけるが、このプロセスは簡単ではない。金型流動ソフトウェアを操作するには、多くのパラメータを入力する必要がある。金型流動解析の結果が期待通りでない場合、製造パラメータや設計パラメータを含むパラメータの調整が必要となる。製造パラメータは、顧客の生産条件やプラスチックの物性から導き出されることが多い。製造パラメータが変わらない場合、望ましい結果を得るためには他のパラメータを調整する必要があり、これは押出金型設計の経験に密接に関連している。

押出金型の場合、各金型の流道は一見似ているように見えるが、形状によってT型、コートハンガー型、魚尾型に分類することができる。同じコートハンガー型流道設計であっても、主副流道の深さや曲率、成形セクションの長さや高さの微妙な違いが最終的な成形結果に大きな影響を与える可能性がある。そのため、複数の調整とモデル計算が必要であり、このプロセスは「試模」と呼ばれる。調整プロセスでは、加工プロセスも考慮することが重要である。繰り返し確認を行うことで、シミュレーションと現実のギャップを最小限に抑え、最終的には最も適した流道設計を特定することができる。

押出金型の設計ではさまざまな流道形状が存在し、同じ流道設計を使用しても、各設計や加工パラメータの微妙な違いが成形結果に大きな影響を与える可能性がある。

したがって、包括的なモールドフロー分析は単なる計算結果ではなく、多様な専門分野を持つチームによるコラボレーションの産物であり、メンバー間の経験の交換を通じて洗練されたものである。

関連記事: 創新の岩 - カスタマイズされたサービス

モールドフロー分析の可能性を広げる

モールドフロー分析は、押出ダイの設計最適化に役立つだけでなく、生産ラインのプロセス最適化や製品開発の支援にも応用できます。これにより、次のような重要な質問が浮かび上がります:生産配合の調整はどのような影響を及ぼすのか? 配合を変更した後、どのようにして適切な生産パラメータを決定できるのか? どの生産パラメータのセットが最も適しているのか?

ケーススタディ1: 市場の需要に応じて、ある企業が現在の生産配合の比率を調整しましたが、既存の押出ダイが生産に使用できるかどうか不明です。このテストには、かなりの時間と材料費がかかる可能性があります。

解決策:

調整された配合に対処するため、材料特性の評価を実施しました。モールドフロー分析の結果、変わらない生産操作条件と仕様の下では、出力の均一性にほとんど違いがないことが示されました。しかし、チームは、分析中の経験的判断に関する別の分析報告書には反映されていない条件を特定しました。

修正された配合は、元のものに比べて固形分含量が高いため、既存の押出成形ダイが新しい配合での簡単な生産試験には対応できるものの、長期的かつ安定した生産には適していない可能性があります。もし固形分の増加が他の方法で十分に溶融できない場合、ダイチャンバー内での材料の蓄積や焦げの形成を引き起こす可能性があります。したがって、クライアントには他の生産パラメータや配合比の調整を行い、新しい配合に対応するために押出成形ダイの交換を検討することをお勧めします。

No.1からNo.3はクライアントが使用している他の配合であり、4番目の配合は大規模市場向けに必要なものです。5番目の配合は新たに調整された比率を示しています。計算された均一性の結果だけを考慮し、さらなる専門的な分析や解釈を行わないと、誤解が生じる可能性があります。

チームの分析と提案を通じて、クライアントはテストにかかる過剰な時間やコストを避けることができるだけでなく、新しい配合の調整に関する明確な指針を得ることができます。

ケース2: クライアントの新製品はテストを完了し、大量生産段階に入っています。新しい生産ラインを設立する必要がありますが、新しいラインが設立される前に、現在の生産ラインを使用して生産しています。この方法では生産要件を満たすことができますが、クライアントはダイチャンバーの圧力を上げることで製品の歩留まりが向上する可能性があると考えています。しかし、圧力値を調整すると他にどのような影響が出るのか心配しています。

解決策:

新製品の配合に対するモールドフロー分析の結果、現在の押出し金型が新しい製品の配合に特化して設計されていないにもかかわらず、新旧配合の物理的特性が類似しているため、均一性にほとんど違いが見られないことが明らかになりました。ただし、金型内で増加できる最大圧力には限界があります。クライアントの要求に応じて内圧を高めるためには、新しい金型設計において流路の曲率と深さをわずかに変更し、均一性の良好なパフォーマンスを維持しながらキャビティ圧力を向上させることができます。

この分析を提供することで、クライアントはまず既存の生産モデルを調整し、新しい生産ラインにおける押出し金型の設計方向を明確にすることができます。

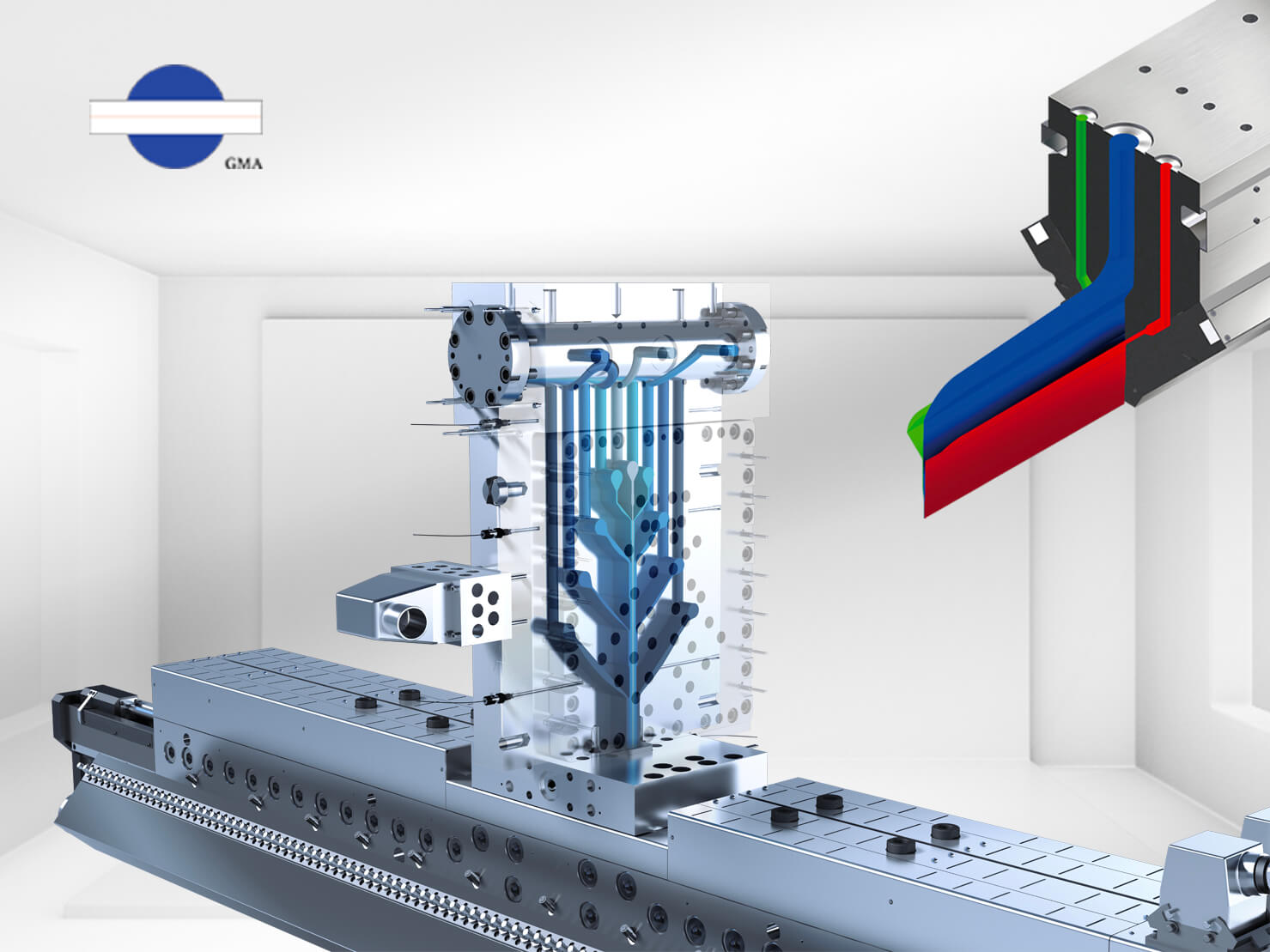

左の画像は、既存の生産ライン金型を使用して新製品の配合を生産している様子を示しています。モールドフロー分析により、均一性を維持しながら達成できる最大内圧が示されています。右の画像は、新しい生産ラインにおける押出し金型の設計に関する軽微な調整を提案しており、内圧を上げつつ、より良い均一性を達成することができ、クライアントのプロセス要件を満たすことができます。

ケーススタディ3:デッキングシステムの幅を調整し、同時に両側の温度を下げてエネルギーを節約することが、製品成形にどのような影響を与えるかについて。

解決策:

クライアントが使用している6つの異なる配合のモールドフロー分析を通じて、デッキングシステムを使用することでダイチャンバー内の圧力が増加することがわかりました。しかし、この要素は押出しダイの流路設計において考慮されており、チャンバー内のプラスチックの均一分布に対する影響が最小限に抑えられています。デッキングシステムを使用する際に両側の温度を同時に下げることは、いくつかの配合には顕著な影響を示さなかったものの、他の配合にはより明白な影響を与えることがわかりました。この現象は、生産時の調整の参考になる可能性があります。

これは配合1のシミュレーション分析です。左側にはデッキングシステムを使用しない場合の分布が示されています。中央部分はデッキングシステムを使用しているシナリオを示しており、圧力の顕著な増加が観察され、プラスチックの流れは内側のチャンバー側に沿ってデッキングの流れに従っています。右側では、デッキングシステムを使用しながら同時に温度を下げた場合のシナリオが示されており、側面のプラスチックの流れに影響を与えています。ここでは、圧力がわずかに増加し、流動状態に変化が見られます。

これは配合2のシミュレーション分析です。左側にはデッキングシステムを使用しない場合のシナリオが示されています。中央部分はデッキングシステムを使用している状況を示しており、右側はデッキングシステムを使用しつつ側面の温度を下げた場合のケースを示しています。分析の結果、2つの配合が温度変化に対して異なる感度を持っており、影響の程度も異なることが明らかになりました。この情報は、顧客が生産条件を調整する際の参考として役立ちます。

モールドフロー分析は単なるツールではなく、専門的な知識と豊富な経験を組み合わせた技術です。この分析は、押出成形金型の設計者が生産要件により適した金型を作成するのを支援します。専門チームの経験と細心の調整を通じて、製品開発、生産ラインの最適化、プロセスの改善において、顧客により多くの提案や解決策を提供し、競争力を高め、能力を向上させることができます。