鋰電池、塗布工程に成功と失敗を定め

2022.07各種3C製品の普及と電動車の台頭により、鍵となる電池部品であるリチウムイオン電池は、世界中で需要が高まっており、高い体積エネルギー密度と重量エネルギー密度を持ちます(図1を参照)。また、リチウムイオン電池にはカドミウム、鉛、ニッケル、水銀などの有毒物質は含まれておらず、現代の市場における電池の要求事項である薄型化と環境への配慮を満たしています。

リチウムイオン電池市場は急速に成長しており、2025年までに全世界の市場規模は500億ドルを突破すると統計されており、ある予測では市場規模が1000億ドルを超える可能性も指摘されています(図2を参照、IDTechExの報告)。この強力な成長トレンドは持続しており、世界中の企業がリチウムイオン電池産業に投資することが増えているのも不思議ではありません。

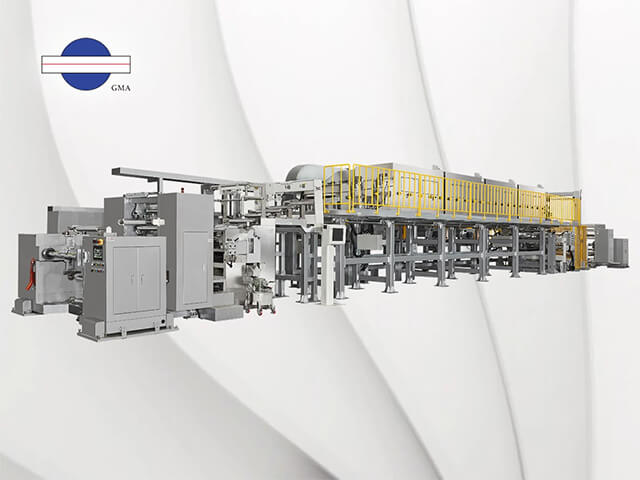

リチウムイオン電池は、主に正極、負極、セパレータ、電解液で構成されており、その製造プロセスは主に混合、コーティング、巻き取り、封止などから成り立っています(図2を参照)。製造プロセスの中で、正極スラリー(または負極スラリー)を正極アルミ箔(または負極銅箔)に均一にコーティングする塗布工程は、前段階で非常に重要な鍵となる技術です。

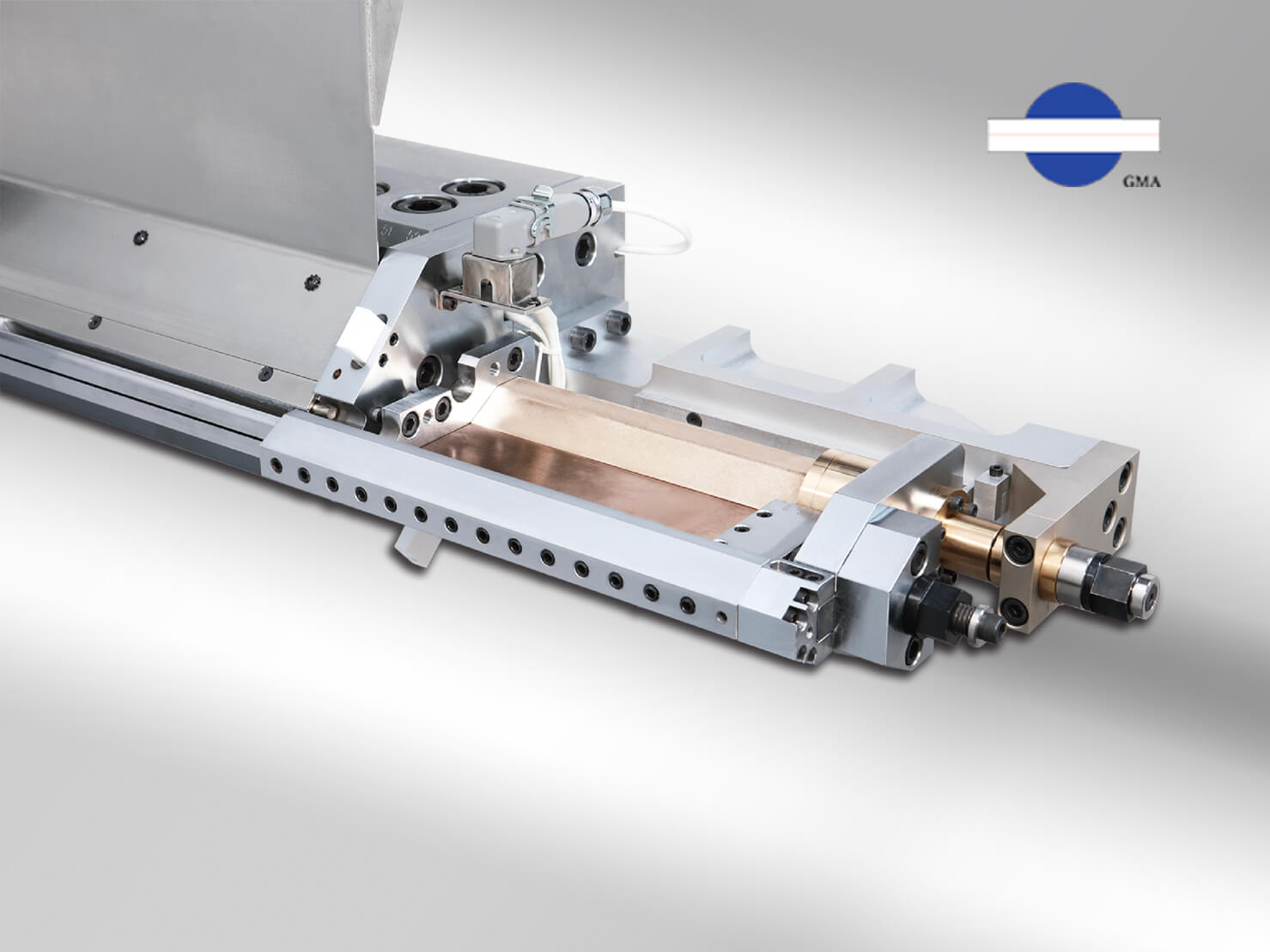

初期のリチウムイオン電池のコーティングには、多くの場合Comma式コーティング装置(以下の図を参照)が使用されていました。この装置は操作が簡単で、設備コストが安価であるため、最大の利点を持っています。しかし、この方式は自己調節型のコーティング(self-metering coating operating)に属し、コーティング厚さが流体特性の影響を受けやすいため、均一な厚さの制御が難しく、コーティングエッジ効果も発生しやすいです。また、Comma式設備のスラリーはオープンシステムであり、溶媒が揮発しやすく、スラリーの粘度が均一に制御しにくくなる可能性があります。さらに、コーティング速度が遅く、同時に両面コーティングができないという制約もあります。

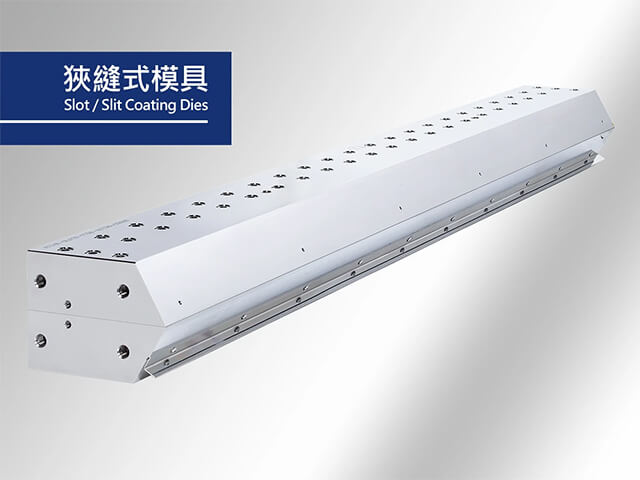

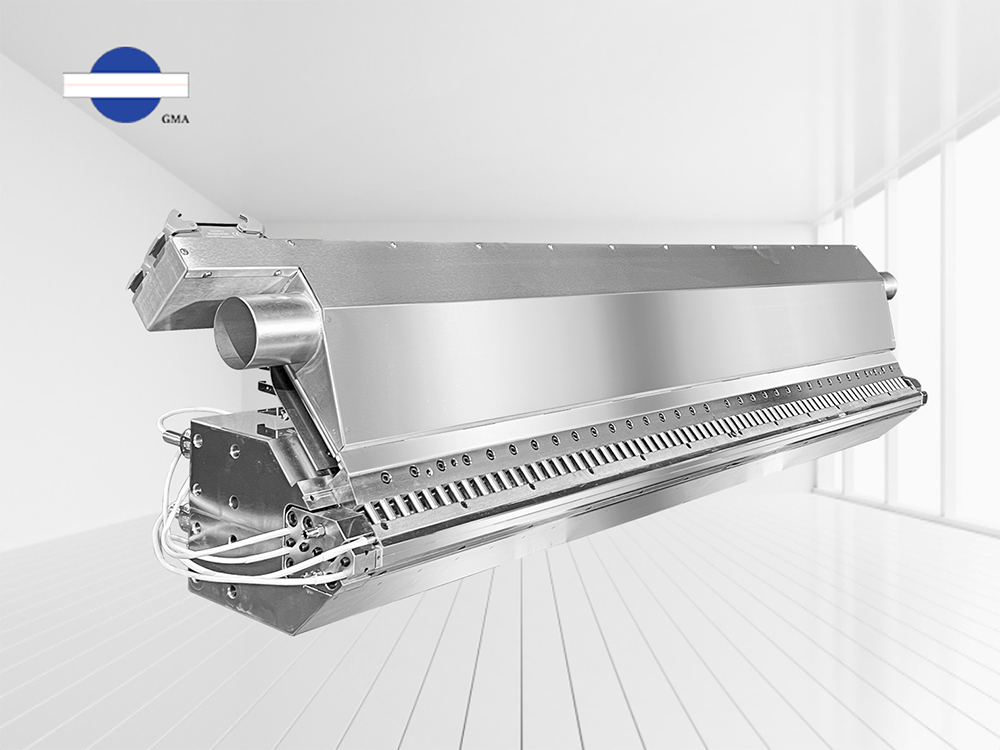

GMAは多年前から、鋰イオン電池産業の顧客の異なる正極および負極スラリー(粘度と剪断率)および生産能力条件に特化したスロットダイ(Slot die)コーティングツールの開発に取り組みました。CAEシミュレーションソフトウェアを使用してコーティングツールの設計を持続的に最適化し、顧客のニーズに応じてさまざまなタイプのコーティングツールを開発しました。これらのツールは耐溶剤合金鋼を使用しており、30年の加工基盤を活かして超鏡面研磨や拋光などの技術的なカスタマイズが提供されています。

現在、市場ではSlot die装置(以下の図を参照)を使用した前調整型コーティング(pre-metered coating operating)方式の採用が増えており、鋰イオン電池の重要なコーティング品質を向上させています。コーティング厚さは吐出量と基材速度によって加工前に決定され、均一性が高く、封じられた供液方式を採用しているため、溶剤の揮発を防ぎ、黏度を安定させ、コーティング厚さの均一性を確保します。また、汚染問題を引き起こすことなく、基材速度が高速(20M/min以上)でも両面コーティングが可能です。

GMAは、塗布ツールだけでなく、塗布基盤の設計と製造も提供しています。高精度なバックロールを備えた基盤を使用し、真円度/真直度が2μmに達し、バックロールの精度公差を減少させることで、超薄いコーティング層の塗布をサポートしています。高精度なベアリングと組み合わせることで、ローラーの回転振動の影響を排除しています。特殊なローラークリーニング設計も導入されており、ローラーの回転に影響を与えず、バックロールの表面に付着した異物を清掃することができ、塗布膜の表面欠陥を防ぐことができます。これにより、模具のリップ部の損傷を防ぐことができます。

硬體設備に加えて、GMAの塗布チームは多くの実際の塗布プロセス経験を持っており、顧客が既存のプロセスを改善し最適化する手助けを行っています。完全な塗布技術サービスを提供しています。

1991年から世界市場に進出して以来、リチウムイオン電池は「リチウム電池の父」とも呼ばれ、2019年のノーベル化学賞の受賞者の一人であるジョン・グッデナフ(John Goodenough)は、「リチウム電池は私たちの生活を変え、あらゆる場所で使用されています。」と述べています。世界中でエネルギー効率の向上と炭素排出削減の重要性が高まっている中、リチウムイオン電池の需要は依然として増加しており、将来的には市場でより激しい競争と多くの機会が生まれることが予想されます。これからは、より多くの鍵となる技術を掌握することが、このトレンドをリードし優位性を確立するために重要となるでしょう。

參考資料:

(1)Tarascon J. M.; Armand M. (2001), Issues and challenges facing rechargeable lithium batteries. Nature, 414(6861), 359-367.

(2)A. Holland, J. Edmondson, L. Gear, D. Wyatt,P. Harrop,Lithium-ion Batteries for Electric Vehicles 2021-2031

(3) J. Smekens, R. Gopalakrishnan, N.V. Steen, N. Omar, O. Hegazy, A. Hubin, J.V. Mierlo (2016), Influence of Electrode Density on the Performance of Li-Ion Batteries: Experimental and Simulation Results. Energies, 2016, 9, 16.