押出成形金型の品質向上の鍵:高度な精密加工技術とチーム協力

2024.11.28CNC(コンピュータ数値制御)加工は、よく知られた精密加工プロセスです。コンピュータ計算を通じて精密な加工を実現するという特長や、幅広い適用範囲、高効率といった特徴により、多くの精密製造企業が製造技術の向上を進める上で、重要な要素となっています。

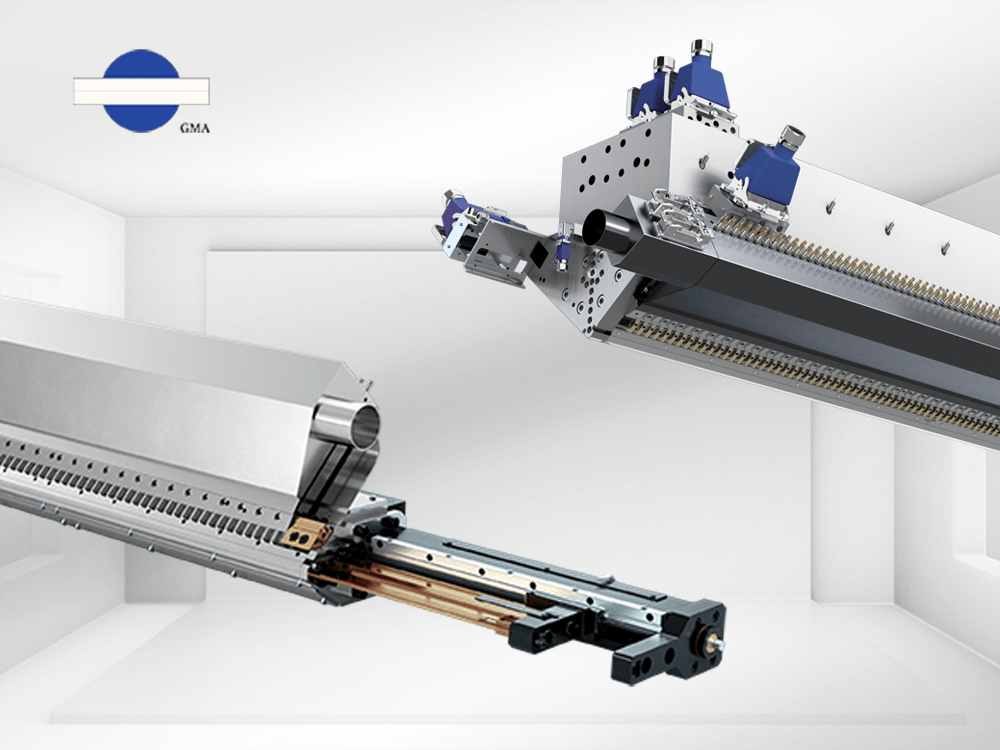

押出しダイの製造プロセスは複雑で多くの工程が含まれており、各段階は精度の観点で密接に関連しています。プロセスの重要な部分を占めるCNC加工は、さまざまな鋼材や各種旋盤・フライス盤の操作に対応する能力に優れています。ダイの材料は一般的に、モールド鋼、不鏽鋼(ステンレス鋼)、およびハステロイのような特殊鋼に分類されます。

押出しダイ製造プロセスの重要な部分を占めるCNC加工は、さまざまな鋼材や複数の旋盤・フライス盤の操作に非常に適応性があります。これにはモールド鋼、不鏽鋼(ステンレス鋼)、およびハステロイ(写真の右側に示されているもの)が含まれます。

押出しダイ製造プロセスの重要な部分を占めるCNC加工は、さまざまな鋼材や複数の旋盤・フライス盤の操作に非常に適応性があります。これにはモールド鋼、不鏽鋼(ステンレス鋼)、およびハステロイ(写真の右側に示されているもの)が含まれます。

ハステロイ® C276合金(UNS N10276)は、湿った塩素ガス、次亜塩素酸塩、および二酸化塩素溶液に耐性のある数少ない合金の1つです。フェリッククロライドや銅クロライドなどの強い酸化作用を持つ塩溶液に対して優れた耐性を示します。今日利用可能な最も耐食性に優れた合金の1つとして知られ、圧力容器、高温・高ストレス環境下の原子炉部品、化学反応設備、化学および航空宇宙産業のパイプラインやバルブなどの用途で広く使用されています。ピット腐食、隙間腐食、応力腐食割れに対する優れた耐性により、過酷な環境下での使用に適したスーパー合金とされています。

しかし、その加工の難しさから、ハステロイはしばしば「悪魔の材料」と呼ばれます。その他のダイ鋼と比較して、切削工具とハステロイが接触する際に発生する高温が急速な硬化(切削熱による工作硬化)を引き起こし、これが工具の損傷や工具寿命の最大30%の短縮を招きます。加工効率は他の鋼材に比べて50~60%も大幅に低下し、精密な加工公差の達成が非常に困難になります。

ハステロイは「悪魔の材料」とも呼ばれ、不適切な工具を使用すると、切削工具と材料自体の両方を損傷させる可能性があります。

ハステロイは「悪魔の材料」とも呼ばれ、不適切な工具を使用すると、切削工具と材料自体の両方を損傷させる可能性があります。

豊富な経験を活かし、さまざまな加工条件と工具を試しながら最適な切削条件が決定されます。工具の基材とコーティングから始め、この材料の加工に最適な切削油濃度が特別に調整されます。低温冷却切削油システムを使用して液温を制御し、切削速度を15〜45 m/minに減少させます。これにより、フライス盤、旋盤、ドリル加工に合わせた条件が組み合わせられ、工具冷却またはチップ除去を通じて積熱が放散されます。これにより、材料の熱硬化効果が大幅に最小化されます。

加工過程では、各作業および作業ステーションのフィードレートと切削速度が慎重に記録され、必要に応じて調整されます。特殊な工具のコストは比較的高いですが、ハステロイの加工品質と効率を効果的に管理することにより、優れた成果が得られました。工具の平均寿命は25%延長され、加工効率の低下は15%未満に抑えられています。

CNC加工において、切削工具の選定は非常に重要です。異なる加工要求に対応するためには、専門的でカスタマイズされた工具を使用する必要があります。

CNC加工において、切削工具の選定は非常に重要です。異なる加工要求に対応するためには、専門的でカスタマイズされた工具を使用する必要があります。

関連記事: 適切な押出金型を製作するためには

CNC加工は、さまざまな工具を交互に使用しながら、三次元(軸)で運転されます。各工具には特定の切削角度と独自の機能があり、さまざまな加工結果を達成します。プロセスは、プログラミングエンジニアが設計図を機械が読み取れるコードに変換し、工具使用順序や角度などのすべての加工パラメータを設定することから始まります。その後、経験豊富な機械エンジニアが機械を操作します。

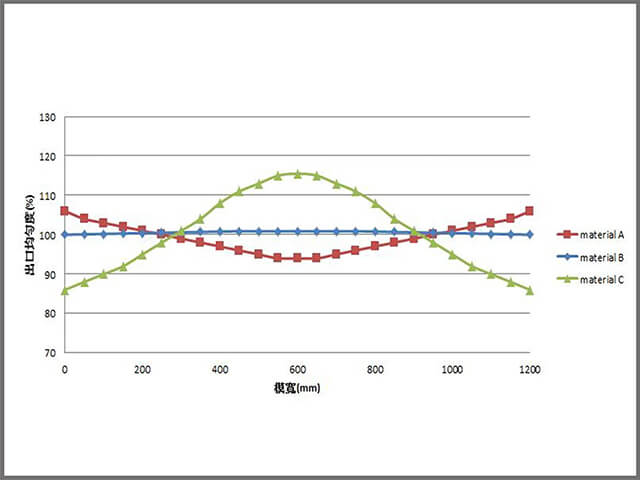

押出しダイの流路を例に取ると、流路形状には主に3種類があります。いくつかは直線的で均一に広いチャネルが必要で、他には半円形状や深さ、曲率、角度が異なるものもあります。そのため、1セットの流路を加工するには、複数の工具を切り替えることが求められる場合があります。加工プロセスは、設計で許容される公差を厳密に遵守しなければならず、流路設計がダイキャビティ内でのプラスチックの均等な分布を確保するためです。

これを達成するためには、設計チーム、プログラミングエンジニア、機械エンジニア間の密接な協力が不可欠です。この連携により、設計と加工の間に生じる不一致が最小限に抑えられ、ダイの機能性に支障をきたす重大なエラーを防ぐことができます。

CNC加工は非常に小さな範囲で公差を制御できるため(人間の髪の毛より細い約0.017mmの精度)、パンデミックの間、マスク材料を生産するための設備の需要が急増しました。核心となるメルトブローンおよびスパンボンドダイは、従来、少数の製造業者に支配されており、迅速に生産能力を拡大することは不可能でした。このような状況で、CNC加工の高精度な特性に精通した経験豊富なチームが、60日以内でメルトブローンダイを量産し、市場の需要に応えることができました。

メルトブローンダイの最大の課題は、押出ダイと比較して数千個の小さな穴にあります。これらの穴の直径は通常0.15〜0.3mmで、深さと直径の比率は12〜15倍です。これらの穴は狭くて細長く、穴で満たされたダイの出口は一体成形でなければなりません。工具の硬度は穴を開けるのに十分でなければならず、工具は長くて細いものでなければなりません。もし1つでも穴が誤って開けられたり、ずれたりすると、鋼の塊全体が使用できなくなります。正確な穴あけを実現するために、設計、プログラミング、機械チームは、こうした特殊な穴に対応するためのCNC加工専用のカスタム工具を開発しました。

メルトブローンダイの排出穴は小さく狭いため、特殊な工具とCNC加工技術を使用して製造されます。

メルトブローンダイの排出穴は小さく狭いため、特殊な工具とCNC加工技術を使用して製造されます。

大小さまざまな50台のCNC加工機を揃え、さまざまな加工ニーズに対応しています。これらの機械の使用を効果的に管理するために、インテリジェントな管理システムを導入し、より正確な生産スケジュールを実現するとともに、オペレーターが機器をより簡単に操作できるようにしています。

インテリジェントシステム管理は、より精密なスケジューリングを実現し、機器を効果的に活用して加工品質を向上させます。

インテリジェントシステム管理は、より精密なスケジューリングを実現し、機器を効果的に活用して加工品質を向上させます。

型の実際の性能を向上させるためには、CNC加工に加えて、研磨、研削、電気めっきの最適化も欠かせない工程です。CNC加工はワークピースの寸法精度を確保しますが、その他の工程では型のすべての細部を精緻化します。コーティング用型については、使用要件に応じて異なる設計構造が提供されます。

コーティング用型を使用中の主な懸念は、表面に線ができたり、唇部分に損傷が生じることです。型内の高精度な研磨および電気めっき処理は、線の発生を減少させることができますが、唇部分の損傷は多くの場合、人為的な清掃ミスによって引き起こされます。これは製造者の責任ではありませんが、使用者が操作ミスのリスクを最小限に抑えるために、特殊な処理が施され、唇損傷のリスクが大幅に減少します。このアプローチは、多くの使用者から好評を得ています。

関連記事: 一点も荒れた表面粗さがありません

特殊な用途で使用される押出型、例えばPPF(TPU車両用保護フィルム)生産ライン、光学製品用型、コーティング専用型などは、設計が異なるだけでなく、CNC加工、特殊な電気めっき技術、またはその他の独自のプロセスが組み込まれています。これらの型は、特定のニーズに基づいて設計され、精密な加工により100%実現されます。設計、プログラミング、機械操作、電気めっき、研磨・研削技術、品質管理、組立技師のチームワークが融合し、完全な生産プロセスが展開されます。この協力的な取り組みは、安定した品質を確保するための重要な基盤を形成しています。

設計、プログラミング、機械操作、電気めっき、研磨・研削の専門家、品質管理、組立技師の協力により、異なるニーズに合わせて設計された型を完全に実現できる生産プロセスが示されています。これも、安定した品質を確保するための重要な基盤です。

設計、プログラミング、機械操作、電気めっき、研磨・研削の専門家、品質管理、組立技師の協力により、異なるニーズに合わせて設計された型を完全に実現できる生産プロセスが示されています。これも、安定した品質を確保するための重要な基盤です。

関連記事: PPFの秘密を解き明かす:TPUフィルムから高性能コーティングまで

まとめると、シームレスで総合的な加工プロセスは、インテリジェントな管理と専門チームの協力によって、さまざまな課題を成功裏に解決し、高性能で信頼性の高い金型を実現するために不可欠です。今後、技術の進歩に伴い、さらに効率的で革新的な加工方法を取り入れ、お客様のニーズに合った高品質な金型ソリューションを提供し続けていきます。