押出金型のAI進化:伝統的金型から自動金型へ

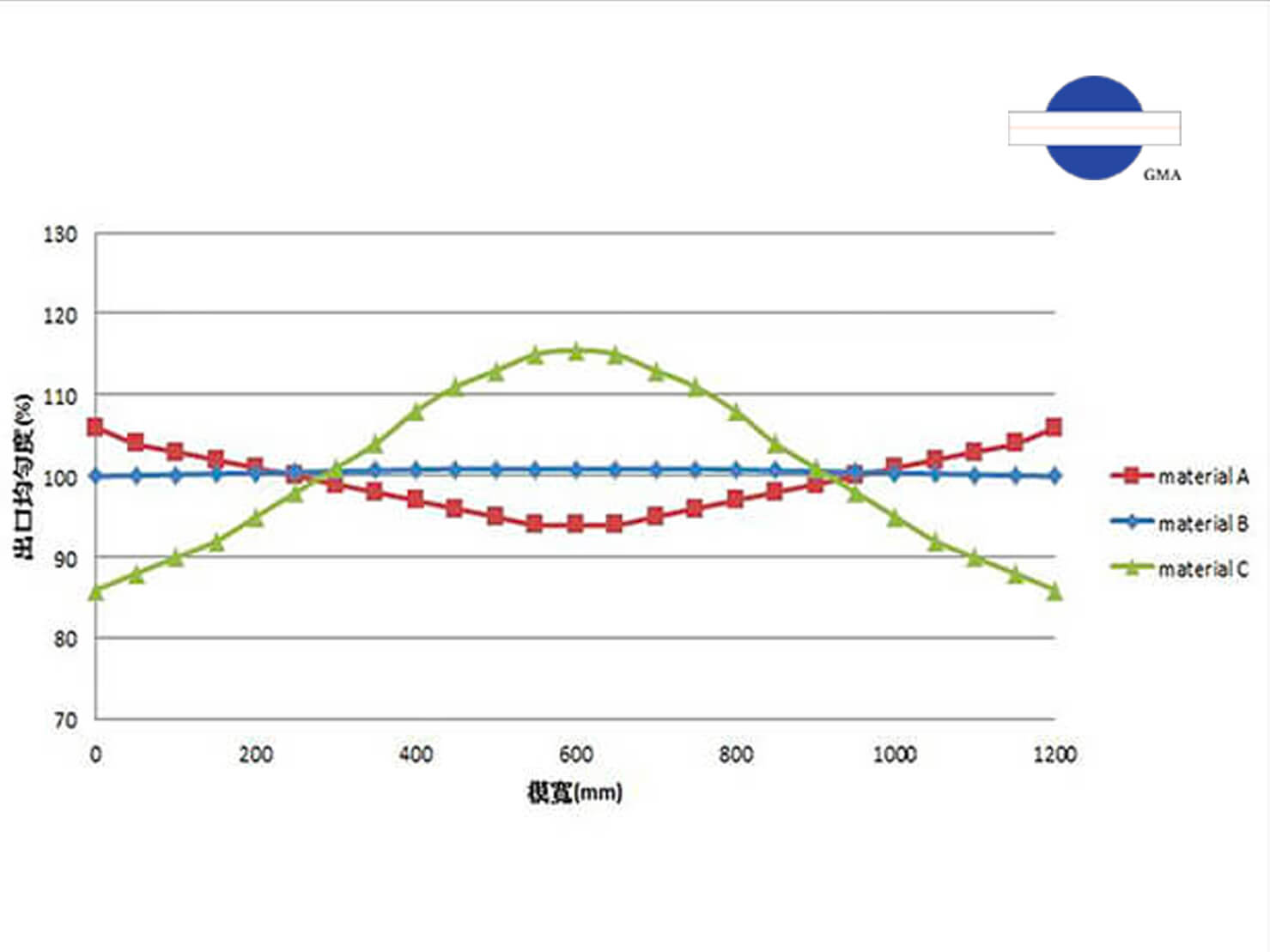

2024.12.30押出成形ラインにおいて、押出金型は重要な構成要素です。生産ラインの前段階での溶解および混練工程を経た後、プラスチックは押出金型を通過し、必要な製品の幅と厚さを形成します。金型から出た後、プラスチックは成形および安定化の工程に進みます。その重要な役割を考えると、押出金型は特に光学シート、フィルム、食品用フィルムやコーティング、医療用品、電子部品などの高精度製品の製造において不可欠な存在です。

高精度な加工が求められるだけでなく、押出金型は製品品質を一貫して安定的に管理する必要があります。長年にわたり、自動金型の需要は大幅に増加しており、特に近年では、製品品質を維持する能力が強化されたことで、その需要が顕著に伸びています。

自動金型とは?

自動金型とは簡単に言えば、伝統的な押出金型における手動調整の仕組みを、自動制御システムで置き換えたものです。これにより、製造中により精密な厚さ調整が可能になり、製品品質の向上(厚さの均一化)、原材料の廃棄削減、生産コストの削減といった利点が得られます。

自動化されたダイは、従来のネジで調整するダイリップ機構(左写真)に代わり、自動ボルト制御システム(右写真)を使用します。

自動化されたダイは、従来のネジで調整するダイリップ機構(左写真)に代わり、自動ボルト制御システム(右写真)を使用します。

伝統的金型と自動金型の違い

伝統的な押出金型は、一般的に手動ボルトの調整によって金型のリップ開口を制御し、製品の厚さを調整します。しかし、この方法にはいくつかの制約があります。

1.精度の欠如

金型リップの調整ボルトは、ネジ山の隙間を基準に調整範囲を決定します。そのため、必要な調整範囲がネジ山の隙間よりも小さい場合、精度を達成することが困難になります。

例えば、差動ネジを使用する場合、1回転で0.5mmの調整が可能ですが、0.25mmの調整を行う場合には、正確に制御することがほぼ不可能です。

従来の押出成形ダイは、ネジの隙間を利用して調整範囲を決定します。

関連記事: エクストルージョンダイにおけるリップオープン調整の3つの重要技術

2. 手動操作のばらつき

ボルトが手動で調整されるため、オペレーター間の技術の違いによって、不一致や誤差が生じる可能性があります。生産工程外で調整が行われる場合は、ツールを使用して誤差を測定し修正することが可能ですが、生産中においては、個々の調整をツールで確認・修正することが現実的ではありません。このため、オペレーターの操作方法や経験の違いによりばらつきが発生し、さらなる不一致が生じる可能性が高くなります。

3. 応答時間の長さ

実際の運用では、オペレーターが幅や厚さを測定するためのツールや機器を使用して品質管理を行います。厚さデータが基準を満たしていない場合、金型リップ間の隙間を調整します。しかし、調整後に次の製品バッチを検査し、修正が成功したかどうかを確認する必要があります。このようなやり取りのプロセスは、原材料と時間を大量に消費し、結果的に生産コストの大幅な増加につながります。

2番目と3番目の問題は、異なる生産バッチの仕様に対応する際にさらに顕著になります。調整プロセス中に、より多くの時間と原材料が無駄になる可能性があるためです。

4.オンライン調整の難しさ

生産中において、ライン構造の設計が原因で、オペレーターがネジを調整するのが困難になる場合があります。さらに、調整に必要な時間を見積もることが難しい場合もあります。高温の生産環境では、これらの課題がオペレーターにとって重大な安全リスクを引き起こす可能性があります。

対照的に、自動金型はフィードバック方式の測厚計と組み合わせることで、オンラインでリアルタイムの厚さデータを測定しながら動作します。自動ボルトは生産データに基づいて金型リップの開口部を瞬時に調整でき、各調整動作は0.25mm単位で正確に制御されます。これにより、製品の厚さがより厳密な許容範囲内に保たれます。

調整にかかる応答時間や、調整が完了したかどうかを繰り返し確認する時間も、伝統的な金型を使用した生産ラインよりも大幅に短縮されます。これにより、原材料の無駄や生産時間を削減するだけでなく、手動でのオンライン調整に伴う安全リスクも排除されます。

自動化ダイ(左の写真)は、フィードバック式厚み計(右の写真)と連携して動作し、自動ボルト調整ストロークを正確に制御することができます。

自動金型の動作原理

自動制御システムは、ハードウェアとソフトウェアの2つの要素で構成されています。ハードウェアこれは押出金型に取り付けられる機構を指し、従来のボルト調整システムを置き換えるものです。市場にはいくつかの設計オプションがあり、主な違いは金型リップ間の間隔を調整するためのボルト駆動方法にあります。これには以下が含まれます:

1.空気圧式

ボルトを駆動するために空気圧を使用します。

2.加熱式(電熱管)

熱膨張と収縮の物理的原理を利用し、電熱管を制御して一定の温度を維持しながらボルトを駆動します。

3.機械式(マイクロモーター)

機械構造を活用し、マイクロモーターの出力を制御してボルトを駆動します。

自動調整ボルトにはさまざまな駆動方式があります:空圧式、電熱式(ヒーター、左の写真)、および機械式(マイクロモーター、右の写真)。

これらの方式はそれぞれ独自の特徴を持ち、押出ラインや塗布ラインで幅広く使用されています。生産ラインのニーズに応じて、適切な自動制御ボルトを選択することが重要です。

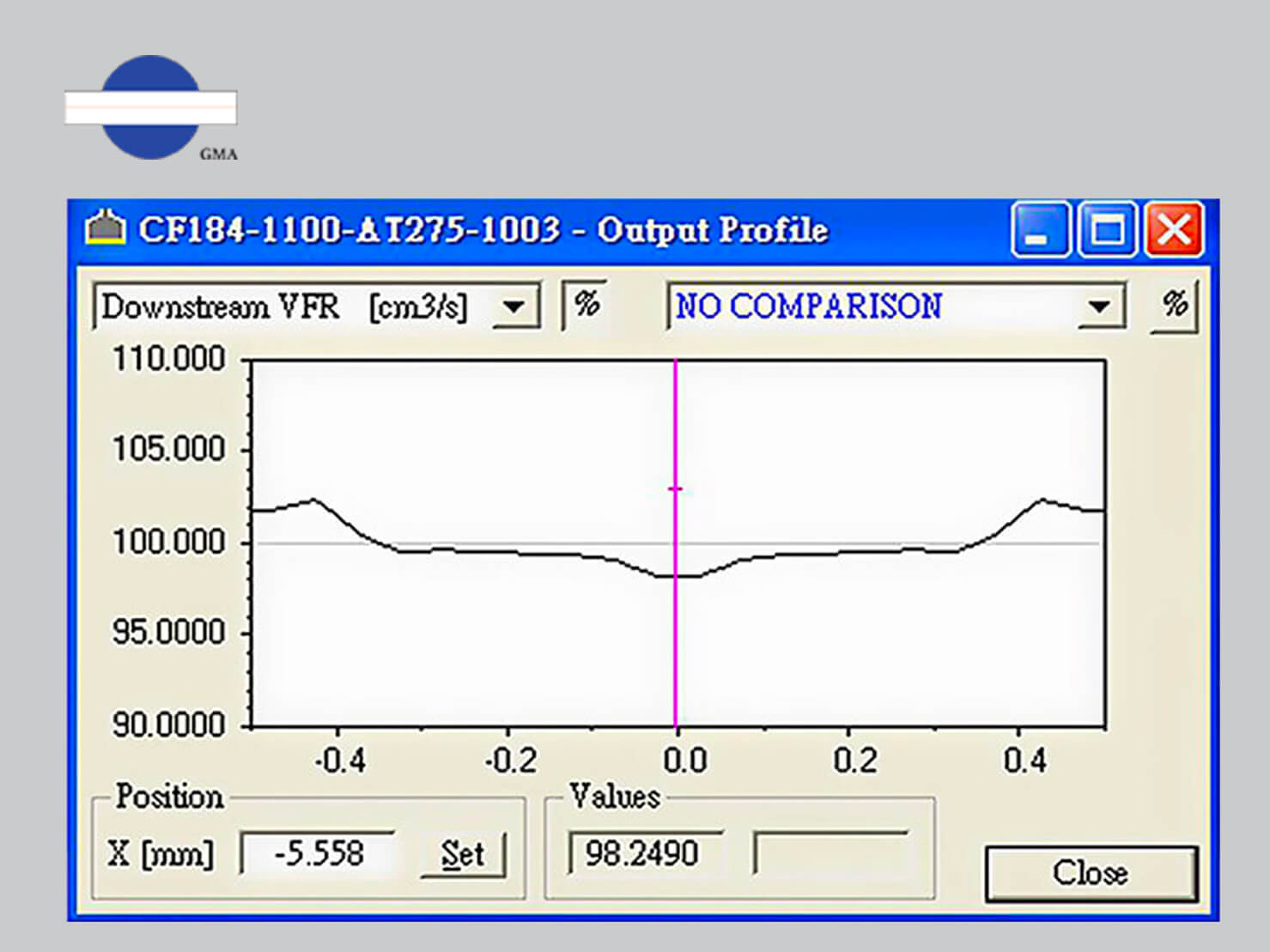

自動制御装置用のソフトウェアはメーカーごとに異なりますが、一般的に次のような共通の特徴があります:

1.測厚計との互換性

ソフトウェアはさまざまなブランドやモデルの測厚計と接続でき、リアルタイムの測定データを取得することが可能です。

2.ユーザーフレンドリーなインターフェース

操作画面は分かりやすくシンプルに設計されており、オペレーターが簡単に習得して使用できるようになっています。

3.データの統合とエクスポート

システム内のデータをエクスポートしたり統合したりできるため、生産履歴の追跡や記録の管理が容易になります。

ユーザーインターフェースはシンプルで直感的なため、オペレーターが簡単に操作を開始できます。

近年、世界的な労働力不足により、多くの製造業者が生産コストを削減しながら、製品品質を維持または向上させるために自動化設備の導入を検討しています。しかし、従来の生産ラインから自動化された生産ラインへの移行には、かなりの初期投資が必要であり、これが多くの企業がこの技術を採用することに躊躇する主な理由の一つとなっています。

もう一つの懸念は、適切な供給業者を見つけることです。優れたハードウェアを提供するだけでなく、自動金型システムを導入する際に必要な強力な技術サポートを提供できるかどうかが鍵となります。自動化への移行を検討する際、これが顧客がよく抱える共通の課題です。

押出金型のAI進化—自動金型

光学フィルムを専門とするメーカーであるM社にとって、これらの懸念は非常に身近な問題です。他の多くの企業と同様に、M社もパンデミックの影響を大きく受けました。しかし、パンデミック後に市場の回復を迎える代わりに、品質の低い製品が低価格で市場にあふれ、競争秩序が混乱するという厳しい状況に直面しました。

品質を重視するM社は、市場での地位を強化するために生産ラインのアップグレードに投資することを決定しました。従来の金型を自動金型と測厚システムに置き換えた結果、生産ラインは迅速に安定化しました。新システムの導入は当初、既存の生産スタッフにとっていくつかの課題をもたらしましたが、操作が簡単であったため、教育訓練と短期間の調整を経て、オペレーターは迅速に適応することができました。この変更により、スタッフの作業負荷が大幅に軽減されただけでなく、以前の生産上のギャップを効果的に埋めることにも成功しました。

自動化ダイシステムの初期投資コストは比較的高いものの、その操作の容易さと高い精度により、ユーザーに大きな長期的なメリットをもたらします。

AI(人工知能)が特定の人間の仕事を代替する可能性についての議論が進む中、自動金型は押出金型業界における「AI」と見なすことができます。ハードウェアとソフトウェアシステムを統合することで、自動金型は押出生産ラインにおける重要な制御問題を解決します。完全に人間のオペレーターを置き換えることはできないものの、生産性を向上させ、不要な生産コストを削減する効果的な支援を提供します。もしAIが未来の必然的なトレンドであるとすれば、自動金型は間違いなく、より大きな市場機会を獲得したい企業にとって最良のツールとなるでしょう。