打造完美押出模具:從設計到品質控管的全過程

2024.08.30押出模具堪稱押出產線的心臟,也肩負著押出製程中重要的成形關鍵,塑料進入模腔到從模唇出料,短短幾秒到數十秒不等的時間,透過模腔內部的流道設計,可讓塑料平均展延至預定寬幅且達到均勻厚度,押出模具的重要性可見一斑,而一組表現穩定的押出模具除了適切的設計之外,精良的加工與品質管理,才是讓押出模具從設計圖真正實現到產線應用的完美結果。

押出模具製程有數十道程序,如果簡易區分則包含選用鋼材、CNC加工、電鍍以及組裝,而每一道製程都需經嚴謹的品質檢驗,加工的好壞和模具的使用壽命有關,平均而言模具在正常保養使用狀態下,大約5-10年左右,但不良的加工品質可能導致模具使用壽命縮減30%,更別提對於終端產品品質的影響。

如前所述,模具加工簡易區分為四大程序,那麼在這些程序中,品質管控又判扮演何種角色? 以下針對這些做逐一說明。

材質選擇

押出模具製作大多選用模具鋼為主,必須同時考慮耐用性(硬度以及鋼材成分等)、加工處理、客戶需求以及與客戶使用材料配方適切性,而選用不同鋼材來製作模具,諸如: 模具鋼、不鏽鋼或者是哈氏合金等。

鋼材之於模具,如同房子的鋼筋,如果沒有穩固的根本,就無法做出符合客戶期望的押出模具,鋼材沒有好壞之分,如何在上百種材料中選用最適合的鋼材,是身為一個模具製造商的該有的專業品質把關第一道程序。

延伸閱讀:如何選擇最適合的鋼材製作押出模具

左: 模具鋼是多數人熟知的模具鋼材 右: 哈式合金又稱C276鋼製作的模具用於處理含氟塑料 )

設計與製造精度

模具設計包含模腔內部流道設計以及其他功能性設計(寬度調整、厚度調整、調節閥等),為了確保設計能符合塑料特性,會依據生產條件進行模擬分析,根據模擬來進行設計優化,為了確保設計能夠完整實踐,加工精度必須落在允許翁公差範圍內,每道加工製程都會進行相關的品質控管與檢驗,任何一道加工的疏忽都會影響模具的功能,進而導致不正常漏料、無法均勻押出、容易損壞等問題。

延伸閱讀: 押出模具設計:從理論到實踐

模具設計會依照塑料特性與生產條件透過模擬來優化,為了確保設計能夠完整實踐,加工品質的精良管控相形重要。

模具設計會依照塑料特性與生產條件透過模擬來優化,為了確保設計能夠完整實踐,加工品質的精良管控相形重要。

押出模具製造的第一道工序是CNC加工,用來加工流道以及模具各類孔位。因應模具寬度需求範圍廣泛,因此需要使用不同的機器來加工大小不同的工件,

選用的刀具也必須考慮流道加工的曲面弧度以及深淺,還有鋼材的硬度等,模模具CNC加工形同建造房子的地基,所有的基本結構以及尺寸必須精確的落在公差範圍內,稍有疏失就會影響後續製程品質欠佳甚至無法加工,一組模具的CNC加工檢驗尺寸至少有二十組以上,由此可見CNC加工的重要性。

模具CNC加工是重要的基礎,至少有二十組不同的尺寸與精度需要經過檢驗。

電鍍工藝

押出模具的另一個關鍵製程就是「電鍍」。電鍍是一種電解還原過程,簡單來說就是把需要電鍍的工件置放在電解液中,透過通電讓電解液的金屬分子附著在工件上,形成一層保護層,模具電鍍製程主要就是延長模具壽命,由於塑料在模腔內流動時,接觸表面積大,雖然停留時間短,但長期使用下來仍會產生磨擦力帶來的耗損,電鍍層就是保護延緩因為摩擦對鋼材耗損,而電鍍保護層厚度到底多少才適當,每個模具製造商都有其估算方式,這跟鋼材以及加工有關,因此鍍層並非越厚越好,一般來說,鍍層厚度約在20-50 micron最佳。

透過模厚計來量測確認電鍍層厚度符合規範。

電鍍種類繁多,諸如:鍍鎳、鍍鉻、鍍鋅、鍍銀或金,還有技術較高的合金電鍍等,一般來說為了確保電鍍品質,通常電鍍槽都會使用單一電鍍,而且要定期進行電鍍槽的清洗,避免造成電鍍汙染,以押出模具電鍍製程來說,考量實用性以及時間成本等因素,鍍鉻是最常見的電鍍。

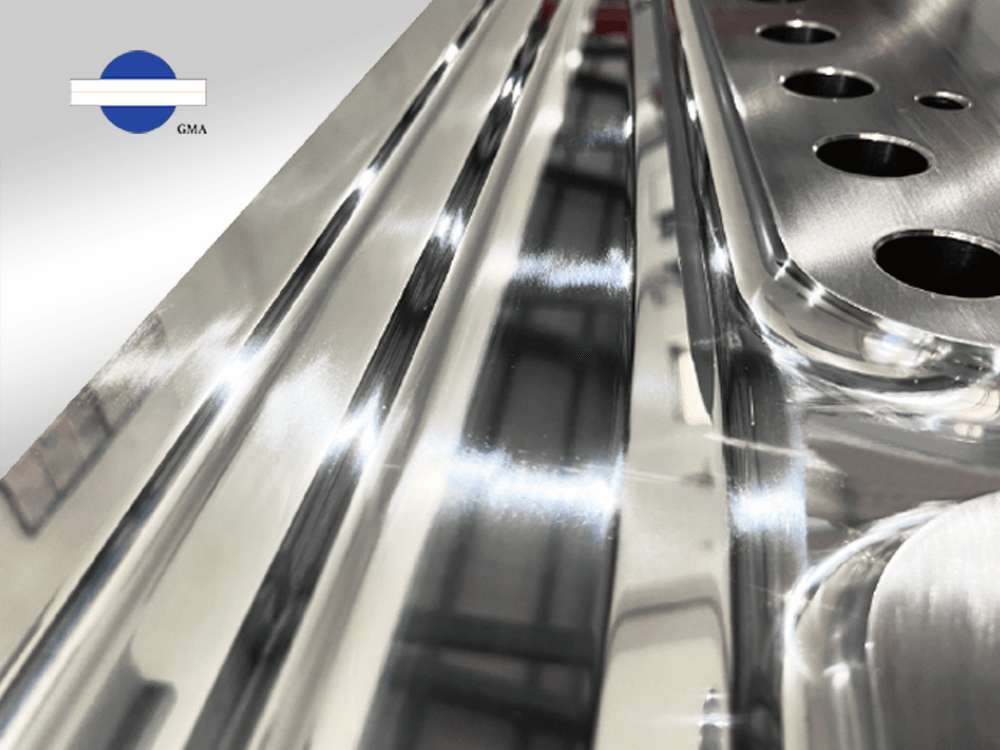

影響電鍍的另一個關鍵因素就是拋光研磨,由於鍍層是附著在工件上,因此工件本身的平整度就會影響電鍍品質,押出模具的平面平整度以及整潔度都必須在進行電鍍前,確認符合加工標準才可以進行電鍍,這標準就涵蓋了電鍍後的精拋光工序,由於鍍層附著在模具上時,不同位置的附著厚度可能不同,但為了確保電鍍後仍能維持設計的需求,因此會透過鏡面研磨與拋光來確保表面粗糙度以及尺寸精度。押出模具在組裝前的平面粗糙度為Ra0.03~0.04um,如果是光學類模具,平面粗糙度要求則為Ra0.01um

延伸閱讀: 一點都不粗糙的表面粗糙度

模腔平面處理從CNC到電鍍加工,會有不同的加工平面粗糙度要求。

品質檢測

除了在上述的模具製程中進行層層的品質控管與確認,包含模具本體以及各部件尺寸與幾何形狀檢測,確保模具與設計圖紙的符合性,在模具進行組裝前,會使用精密測量儀器並且使用不破壞的方式,進行粗糙度與模唇R角的量測,

每組模具出廠前都會有完整的檢驗報告留存,可以做為日後模具回廠維修的參考依據。

模具組裝前必須透過儀器量測平面粗糙度(左)以及模唇R角(右)。

押出模具根據寬度不同,會平均取樣量測,通常會以正中央為起始點,往左右兩端相等間距進行量測,而為了確保量測結果的精確性,所有的量測儀器也會依據相關程序,定期進行必要的內校、外校或者遊校。

模具量測依據寬度而有不同的取樣原則。

總結來說,押出模具製程中的每一道工序都至關重要,從鋼材選擇、設計精度、CNC加工、電鍍處理到最後的品質檢測,每一個細節都直接影響到最終產品的性能和壽命。

優質的模具不僅僅是在設計圖紙上的理論實現,更是在嚴格品質控管下的精工製造。透過這樣的流程,才能確保押出模具能夠在生產線上持續穩定地運作,為客戶提供最高品質的保障。對於模具製造商來說,精良的加工與嚴格的品質管理也是維持持續成長與成功的關鍵。