押出模具設計:從理論到實踐

2024.06.28對於板材、薄膜、淋膜等押出生產線來說,押出模具的重要功能就是確保塑料進入模腔後,能夠均勻的延展成型,然而每種塑料的物性不同,再整個製程中也容易受到外來因素影響產生變化,比如:溫度、壓力等,可能導致塑料進入模腔內流量不穩定、抑或是黏度產生變化導致流速不均等狀態。因此要讓塑料在模腔中必須呈現穩態狀況,產出預期中的均勻厚度以及寬度,並確保整條押出產線能夠連續順利生產,適切的模具設計至關重要。

模流分析的魔力:押出模具設計的突破性進展

模具設計除了豐厚的經驗值之外,透過模流分析能夠進一步優化模具的幾何設計細微處,可以預防出料不均勻導致的厚薄不一、流速不均導致的鯊魚皮現象以及成本耗損等問題,不管是單一原料或是複合多種材料,都可以透過模流分析來協助模具設計師找出最適合的模具設計,除此之外,修改模具設計以及配方改變都可以採用模擬分析作為輔助,協助製程改善以及產品開發。

模具在押出產線功能就是讓塑料成形為預期中的厚度均勻與符合預期寬度。

如何定義最適切的模具設計? 基本上模具組成最基本的是模具本體設計、厚度調節機構、寬度調節設計(如有需要),厚度與寬度調節機構設計會依據產品尺寸來設定,最重要的是膜腔內部流道設計,每個模具製造商有不同的設計以及加工經驗與各自的定義,但基本上必須符合三個要件:

1.均勻度需小於<3%

2.壓損越小越好。

3. 剪切力須看原料流變、模具溫度、進料量而定,通過模具的滯留時間越平均越好。

模具內部主要分為幾個區域,分別是入料口、主流道、鬆弛區以及模唇,塑料從入料口進入膜腔,透過主流道設計讓塑料平均分配到整個寬度,而主流道混根據塑料物性而有T型、魚尾型以及衣架型分別,鬆弛區則是讓塑料有時間釋放應力,經過成型段後,塑料從模唇流出呈現厚薄均一狀態,透過模具後其他機構冷卻定型。

押出模具流道因應塑料特性可分為衣架型(左)、T字型(中)以及魚尾型(右)。

押出模具流道因應塑料特性可分為衣架型(左)、T字型(中)以及魚尾型(右)。

模唇間隙與製品厚度息息相關,間隙調整機構設計,建立於調整螺絲轉動推拉力量與本體鋼材彈性,而為了確保間隙不同都能夠達到厚度塑料透過一定的壓力進入膜腔到模唇出口,因此在模流分析中,會特別注意在不同流量與模唇開口下,出口均勻度要小於3%

同樣的押出量,模唇開口間隙不同,出口均勻度就有所不同。

延伸閱讀:押出模具模唇開口調整三大密技

壓力是影響押出產線很重要的一個因素,由於模具為了順利成型,必須維持穩定狀態,從入料到出料的壓降變化越少越好,壓力過大會導致模具變型,背壓力不足怎可能無法推動塑料或是造成更大的流速速差,而模腔內的壓力值則決定模具本體的厚度以及結構強度。

模唇間隙相同但不同的押出量下,就會形成不同均勻度以及壓力變化,需注意的是入口(紅色)到出口(藍色)的壓降(損)變化。

剪切應力與滯留時間。塑料在膜腔內的流速如果適當,可以避免滯留層產生,當塑料流速太低,滯留時間將增加,當兩側靠近模壁的流速過低,除了可能導致塑料劣化,還會造成與中間層流速差異過大,剪切應力到達臨界值時會產生鯊魚皮現象,通常會使用調整溫度、改變模唇開口來改善這種現象,通常模具的最小剪切率會在10(1/s)

共擠押出的設計與技術挑戰

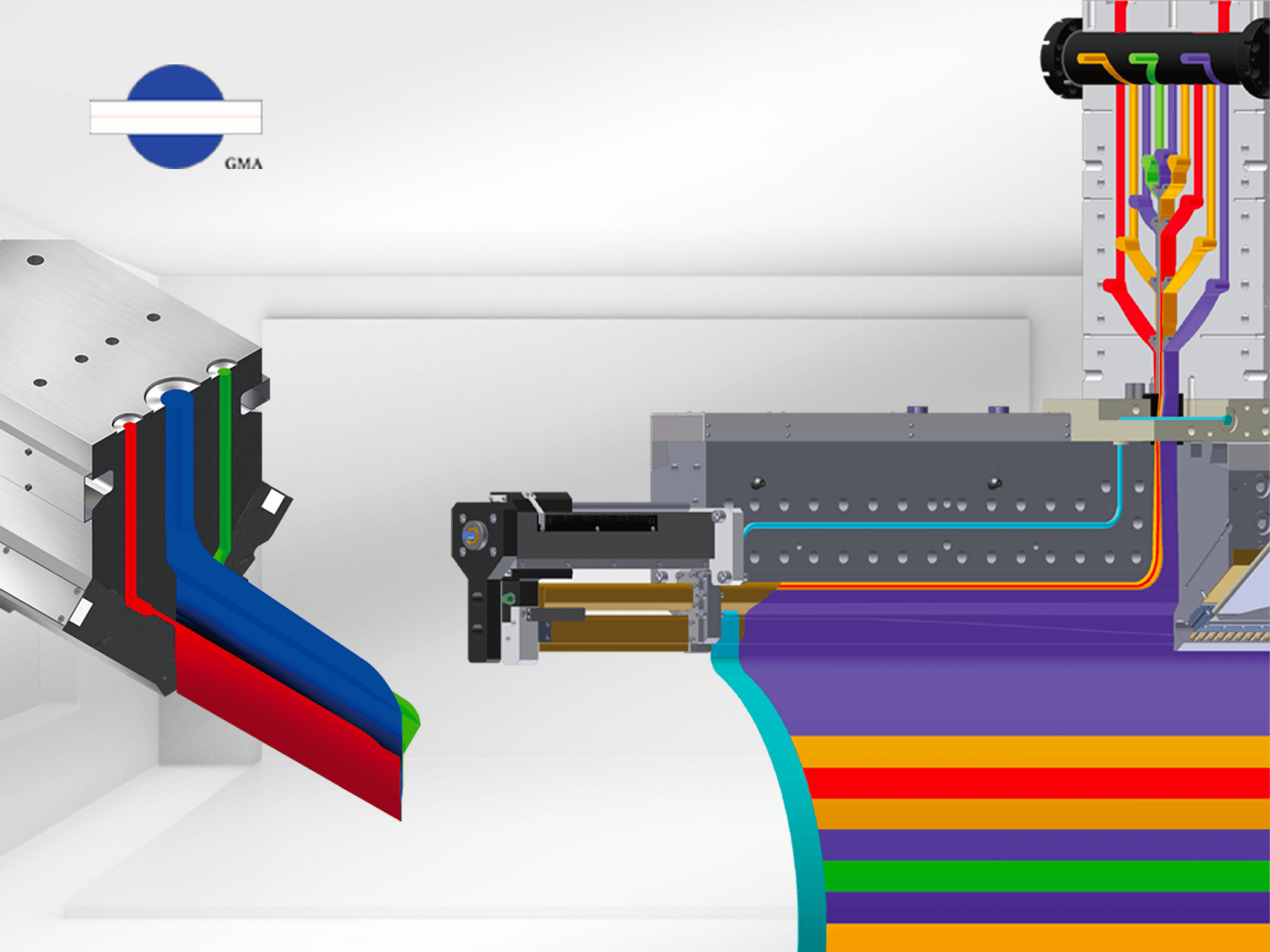

針對共擠壓出,比如:用於食品包裝、醫療等領域的多層膜結構,可以採用分配器與模具製作多層結構,也可以採用直接式模具製作,這取決於塑料的物性決定哪種方式製作,但不管在分配器或是直接式模具的流道設計,也會基於上述的原則進行模擬以及幾何計的優化。

多層結構最容易產生的就是厚度比例不均,各層黏度差異越大,使用直接式模具處理這些黏度差異較大的塑料時,從入料口到出料的流道壓縮設計就要更加謹慎,除了避免厚度比例不均外;還有就是當上下層與中間層黏度落差很大時,比如上下為低黏度,中間為高黏度,容易在兩端產生包覆現象,因此直接是模具多採用各層可獨立溫度控制系統,透過溫度調節讓不同黏度在可控制範圍內。

直接式模具用於處理黏度物性差異大的多種塑料共擠,各層獨立溫度控制在實務上對厚度均勻相當有貢獻。

直接式模具用於處理黏度物性差異大的多種塑料共擠,各層獨立溫度控制在實務上對厚度均勻相當有貢獻。

延伸閱讀:共擠押出工藝的創新:直接式模具

而分配器則是用於處理黏度相似塑料的多層結構,設計上需要特別注意的就是各個塑料的應力差所導致的厚度比例不均。分配器有調整機構,最主要就是控制分層界面,來達成分層比例均勻目的。

分配器用於處理黏度物性相近的多層結構,透過調整機構來調整分層界面。

分配器用於處理黏度物性相近的多層結構,透過調整機構來調整分層界面。

延伸閱讀:快速破解共擠押出分配器的三大秘密

押出模具為各類押出產線中的重要性不言而喻,模流分析技術更新應用,讓模具設計更加精細與科學化,大幅減少押出生產的異常狀況,而與模流與相對應的設計經驗以及加工經驗,形成製作優良模具不可或缺的黃金三角要素, 未來模具設計將會更往更精確的方向邁進,也為押出產線帶來更多的可能性。