跨領域的創新應用: 模流分析、押出模具設計製造與製程優化

2024.11.01何謂模流分析

模流分析是指透過軟體,模擬且計算塑料在模具內流動變化、分布均勻以及成形等情境,可以協助模具設計避開不適合的設計,也可以被應用在協助產品開發以及優化製程。大多數人對模流分析的迷思就是以為將相關數據輸入軟體,透過數學模式計算結果,就可以獲得到完美的模具設計,但事實不然,畢竟模流只是現象的呈現,如何透過分析以及應用分析結果,才能發揮模流分析的最大價值。

模流分析大解密—專業與經驗

跨領域的專業結合

多數模具製造商會把模流分析委外處理,最主要的原因是無法找到合適的模流分析工程師,操作軟體並不難,真正困難的是如何分析的結果,而且應用在模具設計,這樣的轉化應用至少包含三個專業領域:

1. 對塑膠原料特性的了解

2. 熟知模具流道設計

3. 對於模具加工製程有一定的熟悉度

模流分析從數據轉化到應用需要具備三個領域專業,包含塑料特性、模具設計以及加工製程。這不是一個工程師就能完全掌握,而是需要團隊合作。

然而實務上,要找到一個工程師對於三個領域的專業都相當了解,是相當困難的,除非工程師本身對於相關領域都有實際經驗,但這需要長時間的累積,何況在塑膠成型的許多方法中,每一種類型所對應的模具設計,都有不同的專業考量,比如射出與押出成型模具的考量點就不盡相同,因此就算工程師對於射出成形熟悉,也不代表能夠精準分析押出模具模流分析,甚至於有些塑料的特性還會細分為適用於射出成形或其他成型方式。

延伸閱讀: 押出模具設計:從理論到實踐

反覆測試來自於經驗累積的價值

模具設計會透過模流分析找出適合設計,但這不是一步就可以到位的,模流軟體操作中需要輸入相當多的參數,當模流結果出現不符合預期時,就必須進行參數調整,包含生產參數或是設計參數,生產參數多半來自於客戶的生產條件以及塑料物性,在生產參數不變下,要去調整那個參數達成預期結果,這就跟模具設計的經驗有密切關係。

以押出成形來說,乍看之下每組模具的流道都很相似,但以形狀可大致分為T型、衣架型和魚尾型,就算是同樣採用衣架型流道設計,主副流道的深淺、弧度,成形段的長度高度等,每一個細微參數的調整,都可能影響最終成形結果,因此要做好幾次的調整與模型計算,此過程稱之為「試模」,調整參數過程中還要考量到加工製程,透過反覆確認,讓模擬與現實間的差距縮到最小,才能找出所謂最適合的流道設計。

模具設計光是流道形狀就有所不同,即使使用相同流道形狀,每個設計與加工參數的細微不同,都可能影響成形結果。

因此一份完整的模流分析,不僅是一個計算結果,而是一個結合不同專業領域的團隊,透過彼此經驗交流而淬鍊出來的結果。

延伸閱讀: 創新的磐石—客製化服務

讓模流分析為你打開更多可能性

模流分析除了用在模具優化設計之外,更可以延伸到優化產線製程以及輔助開發產品,生產配方調整是否有甚麼影響?更改配方之後要如何找出適合生產參數?到底那組生產參數適合?

案例一:為了因應市場需求,將現行的生產配方比例調整,不確定是否可以使用原模具生產,測試需要花費大量時間與原料成本。

解決方案:

針對調整後的配方進行原料物性檢測,從模流分析呈現結果可以看到,在生產操作條件以及規格不改變的情況下,如果只看出料均勻度,差異度不大,但團隊發現另一個分析報告中無法呈現的狀況,這是在做分析時的經驗判斷,更改過的配方固體含量較原配方高,也就是說如果客戶只是要做簡單的更改配方後試生產,現有模具可以因應,但若要常態性的長期生產,配方的高故含量如果無法透過其他方式,確保溶融完全,可能會容易產生在模腔內積料焦化,建議客戶可以在調整其他生產參數,或是配方比例,也建議更換模具來因應新配方。

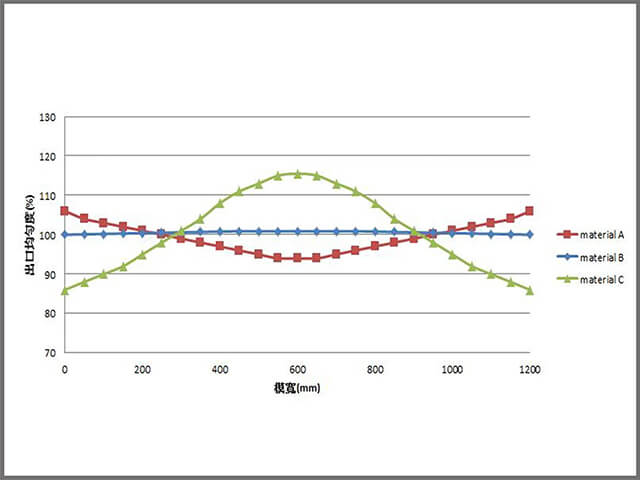

1-3號原料為客戶其他使用配方,但市場規模較大的需要使用4號配方,5號配方為調整比例新配方,如果只是單純看計算出來的均勻度結果,而沒有進一步的專業分析解讀就會產生誤解。

透過團隊分析建議,客戶可以避免過多在測試上耗費許多時間與金錢成本,同時能夠對於新配方調整有更明確的調整方向。

案例二: 客戶新產品經過測試進入量產階段,要新設產線,在新產線成立前使用現行產線生產,雖然能達到生產需求,但客戶認為提模腔壓力,可能會使產品良率提升,但又擔心調整了壓力值,會有其他的影響。

解方:

新產品配方經模流分析發現,即使目前模具並非針對新產品配方設計,但因為新舊配方物性相近,因此在均勻度上差異不大,但模腔內壓力值能夠增加的數值有限,如果要符合客戶需求提升模腔內壓力,在新模具的流道設計的曲度以及深度可以略為修改,讓模腔壓力提升但保持良好的均勻度表現。

透過分析讓客戶可以先針對現有生產模式進行調整,也讓客戶釐清在新產線模具的設計方向。

左圖為新產品配方使用現有產線模具生產,經模流分析得到在維持均勻度的狀態下,可增加模腔壓力的極限,右圖則是建議在新產線模具進行設計微調,可以讓模腔內壓力提升同時得到較好均勻度,符合客戶製程需求。

案例三:使用塞料機構調整寬幅時,如果同步調降兩側溫度節省能源,對產品成形影響可能有哪些。

解決方案:

透過模流分析客戶所使用的六種不同配方,使用塞料機構會讓模腔內壓力增加,但因為模具流道設計時會將這因素考量進去,透過設計讓模腔內的塑料分布均勻影響降到最低,但在使用塞料機構時同步降低兩側溫度,在某些配方無顯著影響但對某些配方影響較大,可以根據此現象去做生產時的調整參考。

此為1號配方模擬分析,左側為不使用塞料機構情形的分布,中間呈現的是使用塞料機構,可以看到壓力值明顯增加,模腔內側邊塑料流動路徑順塞料機構流動,右側則是使用塞料機構同時降溫的情形,影響側邊塑料流動,可以看見壓力略增,而且流動狀態改變。

此為2號配方模擬分析,左側同樣是未使用塞料機構,中間為使用塞料機構,右側則為使用塞料機構同時側邊降溫,從分析可以看出兩個配方對於溫度的敏感度不同,變化幅度也不相同,可提供給客戶在調整生產條件時的參考依據。

模流分析不僅是工具,更是一項結合專業知識和豐富經驗的技術,可協助模具設計者做出更加符合生產需求的模具,透過專業團隊經驗判斷與細緻調整,可以提供客戶在產品開發、產線優化和製程改良方面,更多的建議與解決方案,提升競爭力以及提高產能。