TPU材料與模具:現代製造的理想組合

2023.11.01千變萬化的TPU

TPU全名為Thermoplastic Polyurethane、熱塑性聚胺酯,介於橡膠與塑膠之間,眾所周知是一種高分子彈性體的環保材質,由於其多種物理特性,諸如:高張力、高拉力、高度耐磨性以及衝擊性、可承受溫度範圍大 (-35℃到120℃)、耐油脂與良好的機械性與加工性等,讓TPU運用範圍相當廣泛。

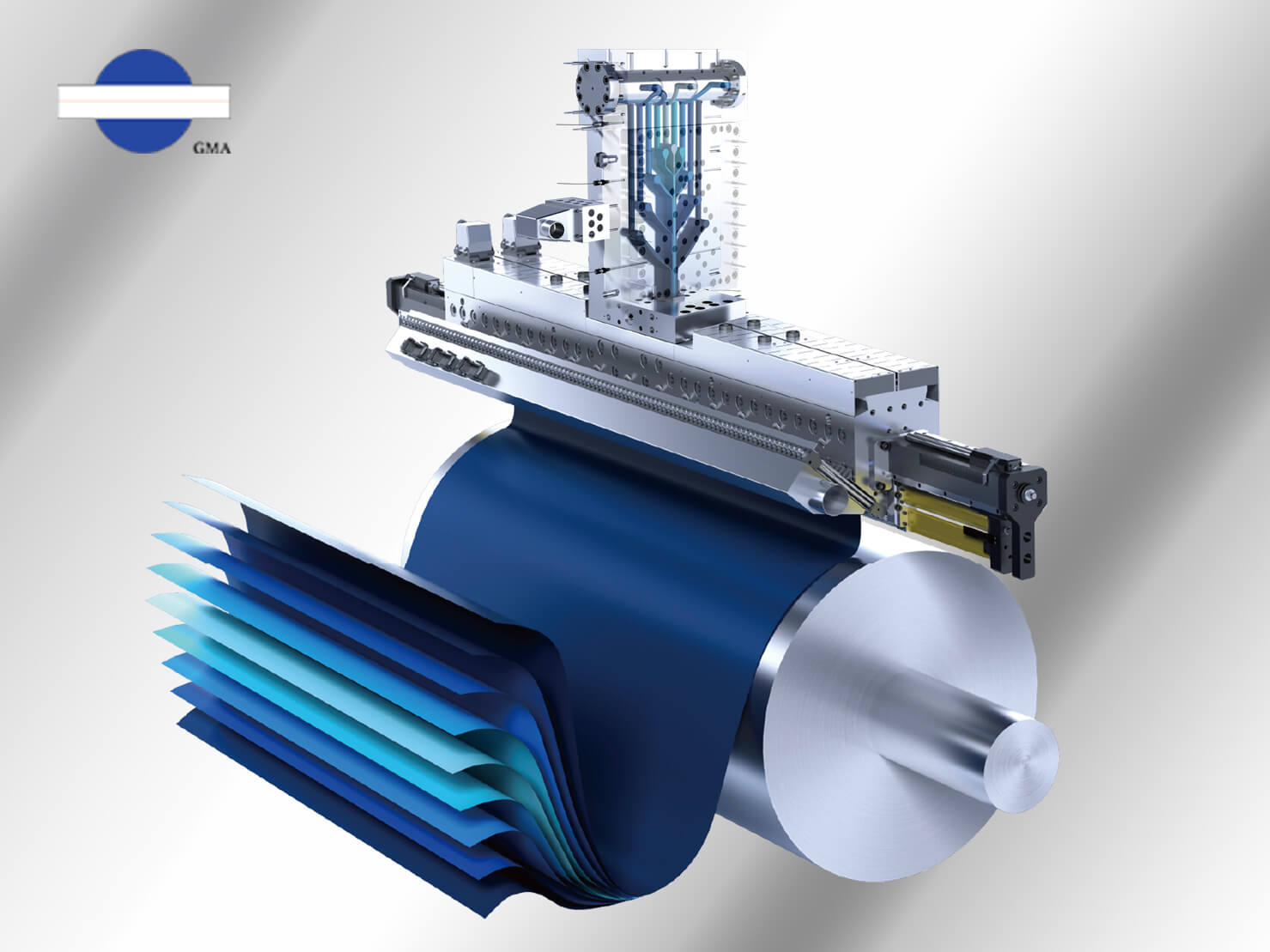

TPU可透過不同的加工方式處理,如: 射出、吹塑、紡織加工以及押出等,進而被大量使用在各種生活常見的物品上,雨衣、風衣等防水面料;雪靴、登山靴、各種鞋類的面料等;甚至於醫療器材中的傷口敷料、導管、手套等,都是運用TPU的各種特性製成的產品,除了日常用品外,用於工程領域的隔音板、防水條、防火布;特殊領域的軍用水袋、救生衣等,以及近期被廣泛運用各類交通工具的車用膜(亦稱為車衣膜),可以說生活中隨處可見TPU,只是透過不同的產品的方式呈現。

TPU的多元特性,被廣泛應用於各式車輛用的車衣膜

像較於大眾熟知的塑膠,如: PP、PE等,TPU對於溫度以及壓力的變化相當敏感,通常TPU原料為顆粒狀,從投料、溶融混練等,產線中任何一個單元的工作溫度控制或壓力控制不當,都極有可能讓TPU在生產過程中產生黃化或者是熱裂解的情況,因此用於生產TPU的設備在設計細節上都有別於應用在其他塑料的設備。

用於TPU的押出模具,在設計上會因應TPU流速與特性有細微的不同,TPU是個廣泛的稱呼,實際應用上來說每家原料供應商所提供的TPU都會有物性差異,而有些TPU配方會因應生產者需求加入特殊配方進行改質,因此同樣是TPU原料,透過模擬軟體分析就能察覺出不同的細微變化,進而微調流道的深淺與弧度。

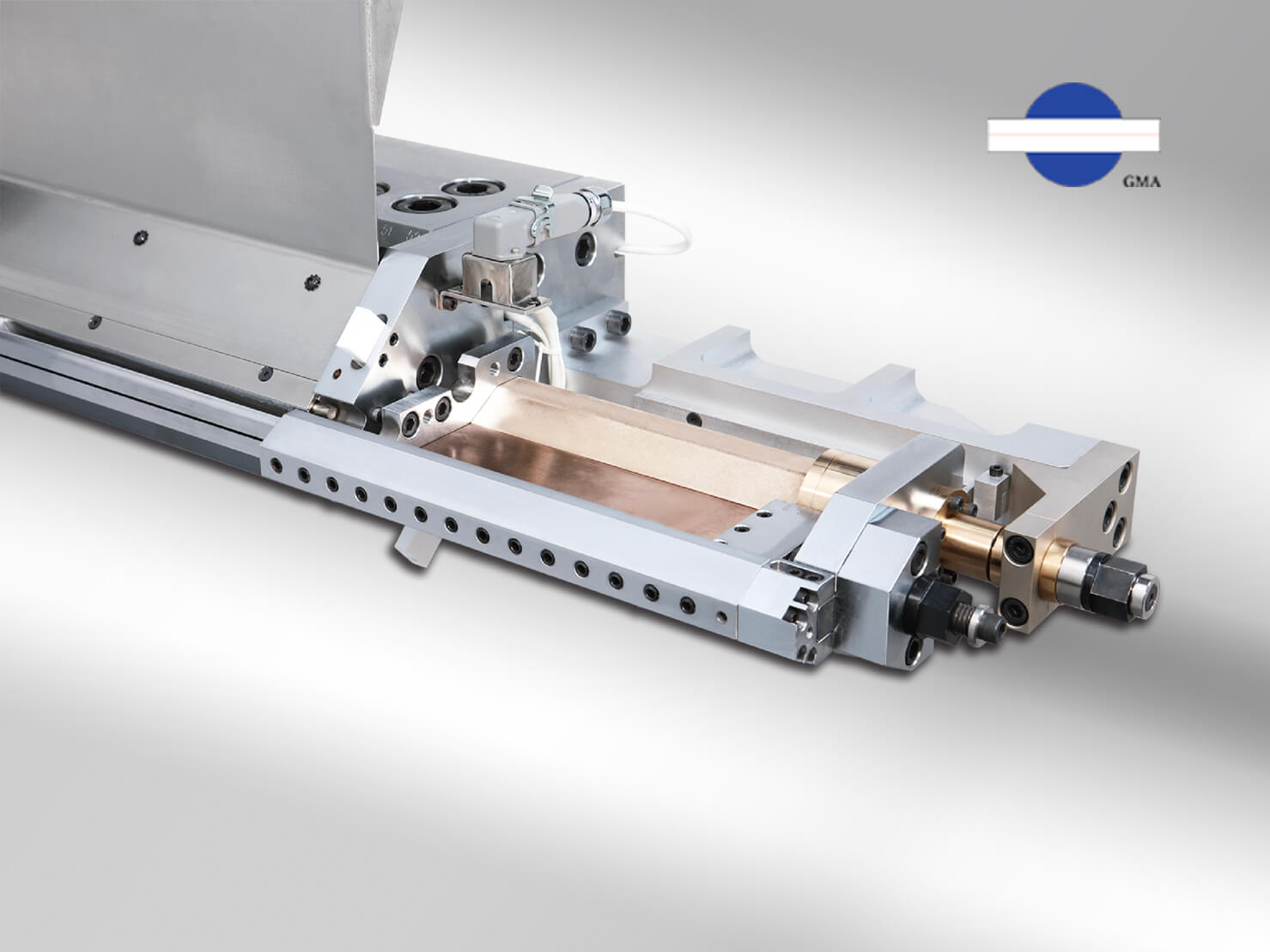

以加工製程來看,除了既有的標準鋼材加工研磨、電鍍、鏡面拋光等,用於TPU的模具在模內成形段部分的粗糙度要求等級較高,一般塑料使用的押出模具成形段經過鏡面拋光處理後,標準值為Ra0.03um,但如果要用於TPU生產,其粗糙度就必須小於或等於Ra0.02um,越精緻的鏡面處理就是要減少塑料在模內與模體的摩擦,降低在TPU生產中常見的Die line現象。

除此之外,針對TPU塑料,在模唇的R角處理上也會特別要求較小的角度,主要也是為了避免塑料出模唇口時產生沾黏現象。

TPU材料和模具的理想組合

如前所述,TPU對於溫度以及壓力的變化特別敏感,些微調整都可能影響品質,雖然常見的TPU生產狀況,黃化、裂解、線條以及晶點等,多半都肇因於模具前的單元機構,只是發生的當下無法目視以及阻止,往往都是出了模具才看到這些瑕疵現象,因此押出模具只能盡其所能在設計與加工質量上去降低可能產生的瑕疵。

TPU對於溫度以及壓力特別敏感,押出模具在細節設計與加工必須特別注意。

舉例來說,某個客戶在生產TPU薄膜時總是很容易產生晶點現象,經過停機拆模清潔後仍未見改善,最終在模具前的濾網找到問題,為了避免產生晶點,我們建議客戶在模具前多加裝一組濾網,可以更有效過濾塑料進入模腔前的粒子,確保TPU薄膜表面的平整無瑕疵,這種高質量保證對於生產車衣膜的廠家來說至關重要,因為車衣膜為了因應實際應用,都需要二次加工強化膜的回覆性以及耐用等特性,所以如果TPU原膜的質量不穩定,就會導致生產良率過低,提高生產成本。

模具前再加裝一組濾網,可以有效排除晶點,避免影響TPU產品質量。

另一個客戶在TPU生產過程中遇到流速不均以及生產效能偏低的狀況,經過技術人員協同客戶實際觀察生產過程後,發現客戶的實際生產量與當初提供模具生產量的數據有相當大的差異,實務上來說,押出量的改變會影響流速,一般為了讓流速平均穩定,多半會透過溫控系統調節溫度或是調整模唇螺絲來改變膜腔內壓力,但偏偏TPU對於溫度和壓力的敏感度特性使然,所以這些調整方式能夠使用的範圍相當有限,因此根據客戶的實際生產量,對流道進行局部加工修改,大幅改善生產產能過低的現象。

另一個在使用TPU模具必須注意的地方就是拆模清料,一般來說TPU在生產過程中會產生油氣,可能滯留於膜腔內,如果是生產車衣膜,以產量每小時150公斤上下來說,通常在模具連續生產96小時左右就必須進行清潔膜腔,避免膜腔內滯留物影響品質。

TPU多元的物性,在未來會被開發出更廣泛的應用範疇,同樣的在設備上也會因著市場需求而更加精進,塑料與押出模具的結合,就像是廚師要用好的廚具來烹調食材,才能讓菜餚呈現出更完美的味道,適用塑料特性的押出模具才會讓每一個產品都能呈現最優良的狀態。