押出模具的AI進化:從傳統模具到自動模具

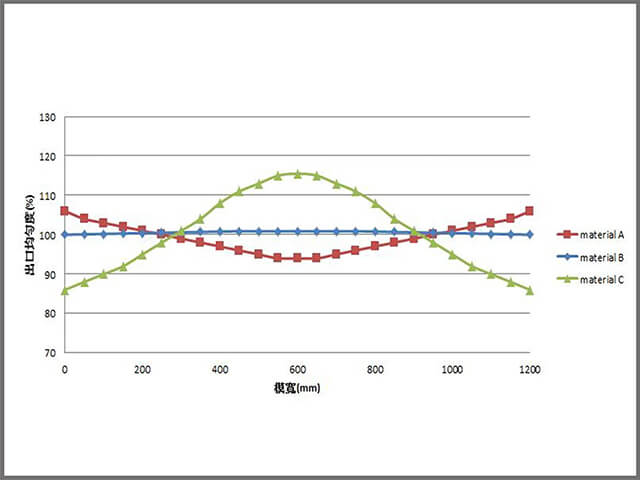

2024.12.30押出生產線中的關鍵零組件非押出模具莫屬,經過產線前段的融溶、混練程序後,塑料被擠出模具內後形成所需的產品寬度與厚度,塑料出模具後再經過定形,押出模具肩負如此重要的功能,當模具應用生產高精密的產品時,比如:光學板、膜,食品用薄膜或淋膜,醫療與電子用品等, 押出模具除了需要經過高精密加工處理之外,為了讓產品品質更能穩定控制,行之有年的自動模具在近幾年的需求,有顯著的成長。

何謂自動模具?

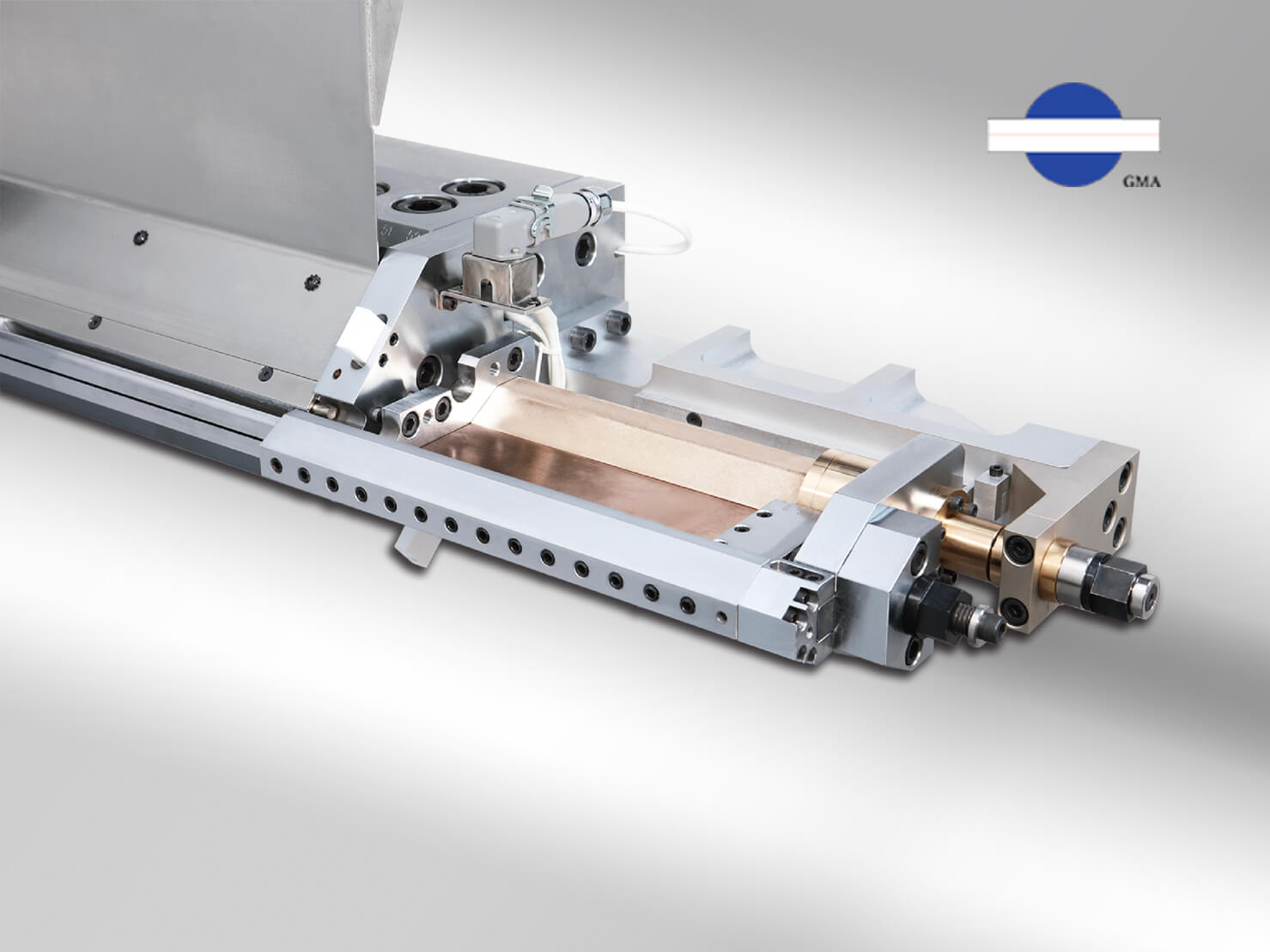

自動模具簡單來說,就是用自動控制系統取代傳統押出模具調整模唇開口的機構,讓模具在生產過程中,達到更細緻的厚度調整,兼具提升產品品質(厚度更加均勻)、節省原料損耗以及降低生產成本等優勢。

自動模具就是用自動控制系統(圖右),取代傳統押出模具用螺絲(圖左)調整模唇的機構

傳統模具和自動模具的差異

常見的傳統押出模具,透過手動調整螺栓方式來調整模唇開口,進而控制產品厚度,不過這樣的操作方式有幾個侷限性:

1. 精細度不夠。模唇調整螺栓是透過螺紋的間隙做為調整行程的依據,但如果遇到要調整的行程小於螺紋間隙,就難以計算精準度。

比如:以差速螺絲來說,每一轉的調整量為0.5mm,如果要調整0.25mm時,就很難去精準控制。

傳統押出模具利用螺紋間隙確認調整的行程。

延伸閱讀:押出模具模唇開口調整三大密技

2. 人為操作的差異度。由於螺栓為手動式調整,因此不同人員操作時,會出現不同調整手法產生的誤差現象,如果是在非生產過程中調整,還能夠以工具量測誤差值來補正,但如果是在生產過程中調整,則無法透過工具逐一補正,極容易因為人為操作方式以及經驗不同,產生更多的落差。

3. 響應時間過久。以實務來說,操作人員會利用工具或儀器量測寬度以及厚度,達到品質控管的目地,如果發現厚度數據不合格,就會進行模唇間距調整,調整完成後要等下一批產品再度檢驗,才能確定是否調整完成,這一來一往耗費的生產原料費用以及時間成本,都相當驚人。

以上第二、三點遇到生產批號規格不同時,可能會耗費更多的調整時間以及調整過程中的原料耗損。

4. 線上調整不易。生產過程中有可能因為產線結構設計的關係,致使操作人員難以調整螺絲,加上無法評估需要調整時間長短,在高溫生產的狀態下,操作人員來說,有高風險疑慮。

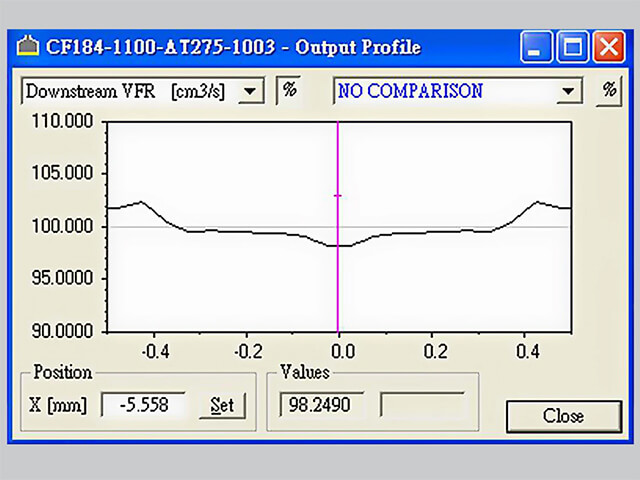

而自動模具搭配回饋式測厚儀運作,透過測厚系統在線量測的即時厚度數據,自動螺栓能夠依照生產數據即刻調整模唇開口,每次調整行程可準確控制在0.25mm,控制產品厚度在更精準細微的公差範圍內,調整的響應時間以及反覆確認調整是否完成的時間,也遠比使用傳統模具產線來的快許多,進而減少生產原料耗損以及生產時間,而且也沒有人員線上調整的安全疑慮。

自動模具(圖左) 搭配回饋式測厚儀(圖右)運作,自動螺栓調整行程可以精準控制。

自動模具(圖左) 搭配回饋式測厚儀(圖右)運作,自動螺栓調整行程可以精準控制。

自動模具如何運作

自動控制系統包含硬體以及軟體兩部分,硬體就是指安裝於押出模具,用來取代傳統調整螺絲的機構,市場上有幾種不同的機構設計,其最大的差異點在於驅動螺栓調整模唇間距的方式不同,有氣動式、加熱式(電熱管)以及機械式 (微型馬達),三種驅動方式各有其獨特點,也都被應用在押出或是塗佈產線上,端看產線需求選擇適合的自動控制螺栓。

自動調整螺栓有不同驅動方式,氣動式、電熱式(電熱管,左圖)以及機械式(微型馬達,右圖)

氣動式採用空氣壓力來控制螺栓驅動,而加熱的驅動方式,則是運用熱脹冷縮的自然物理原理,透過控制電熱管方式達成恆定溫度來驅動螺栓,而機械式則是透過機械結構的設計,透過控制微型馬達的輸出量來驅動螺栓。

自動控制器的軟體控制程式部分,雖然每家廠商寫的程式不盡相同,但現今多半都有其共同點,如:

1. 能夠與各廠牌型號的測厚儀通訊格式連接,以利取得及時量測數據。

2. 操作介面清楚簡單,能夠讓操作者輕易上手。

3. 系統內部資料可以輸出或串聯,方便生產履歷追蹤。

操作介面簡單易懂,有助於操作者容易上手。

操作介面簡單易懂,有助於操作者容易上手。

雖然自動模具在近幾年因為全球性大缺工影響,讓更多生產廠考慮使用自動化設備來降低生產成本,同時也能穩定甚至提高產品品質,然而要從傳統產線升級到自動產線,初期的確需要投入較高的成本,這也是讓許多人在決定是否投入前觀望的主因,另一個會讓生產者擔心的就是能否找到適合的供應商,不僅僅能夠提供優質的硬體設備,還能夠協助自動模具系統導入時遇到的相關技術支持,這也是客戶經常擔憂的疑慮。

押出模具的AI進化—自動模具

這些擔憂的過程對於生產光學膜為主的M公司來說,是再熟悉也不過的經歷。M公司在疫情期間如同多數公司一樣受到衝擊,疫情過後沒有迎來市場復甦的榮景,反而是市場一片混亂的局面,許多參疵不良的產品在市場上用低價擾亂秩序,對於向來以品質為主要訴求的M公司來說,為了鞏固市場,於是投入資金提升產線,以自動模具以及側厚系統取代原本的傳統模具,改良完成後很快地就能穩定生產,對於原本產線操作人員來說,系統導入時難免不適應,但因為操作容易上手,經過教育訓練與磨合期,不僅快速上手,還大幅降低先前的工作負荷,也能快速彌補先前的生產缺口。

自動模具系統導入初期投資成本雖然較高,但因為容易操作以及精準度良好,為使用者帶來可觀的長期效益。

當越來越多人討論AI(人工智慧)會逐漸取代部分人力工作時,自動模具也像是押出模具界裡的AI,透過軟硬體的系統運作,能夠解決押出產線上模具控制的問題,雖然無法完全取代操作人工,但卻能協助操作人員有效提高生產力,降低不必要的生產成本,如果AI是未來必然的趨勢,那麼自動模具就必然成為想搶進更多市場的最佳利器。