立即揭曉! 模具流速不均如何解決?

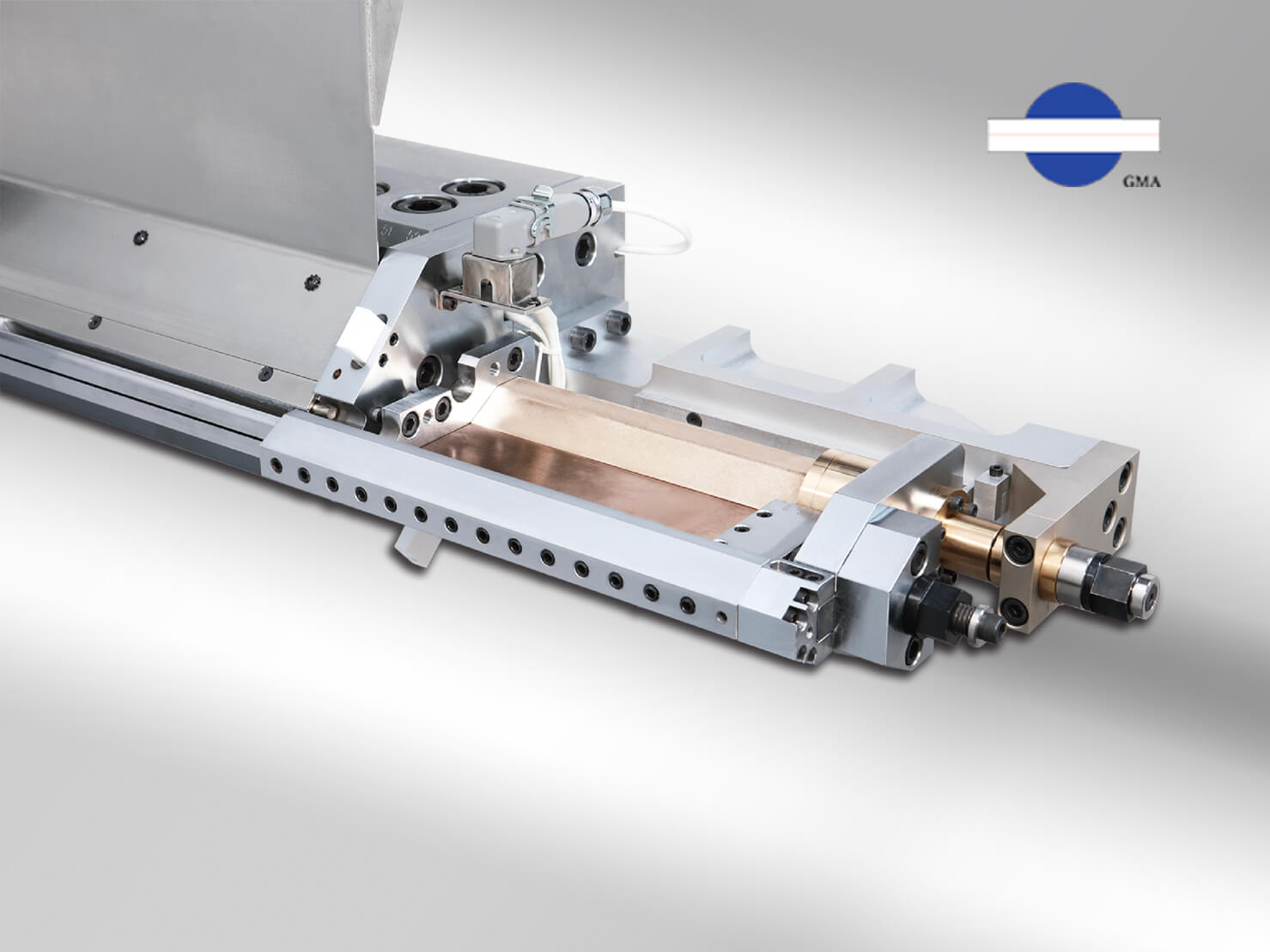

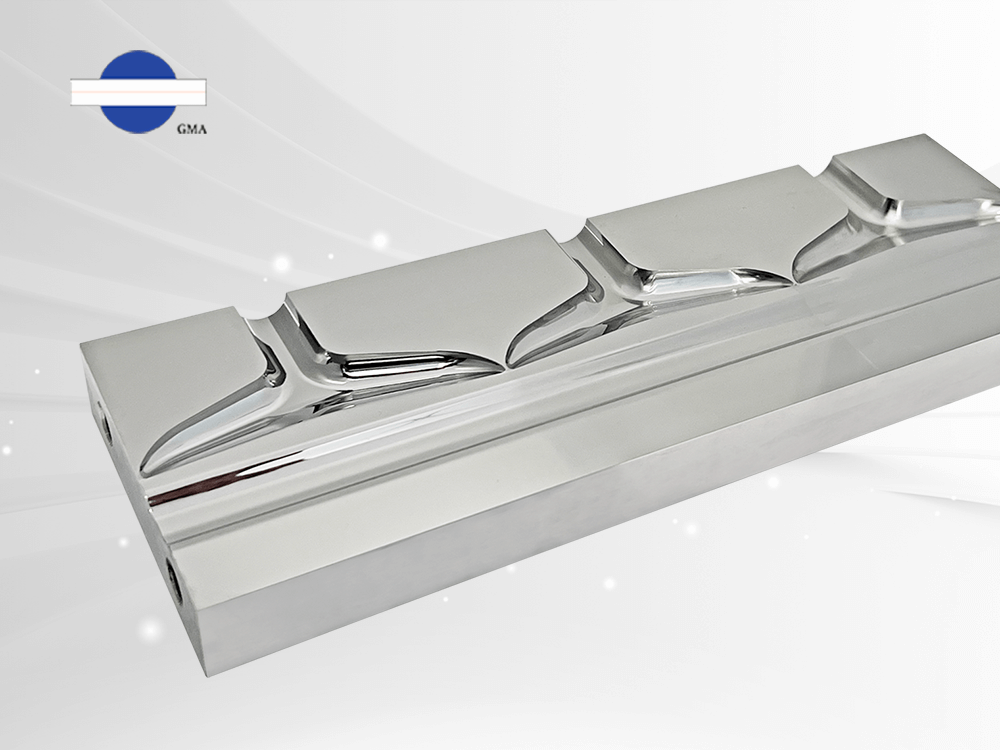

2022.05每個企業都有其核心價值,對政鈺來説, 押出模具 的研發設計、模具的精良加工、獨特的 模具保養維修 、完善的技術支持和服務等,都是我們的核心價值,而其中最珍貴的價值就是客戶滿意度。

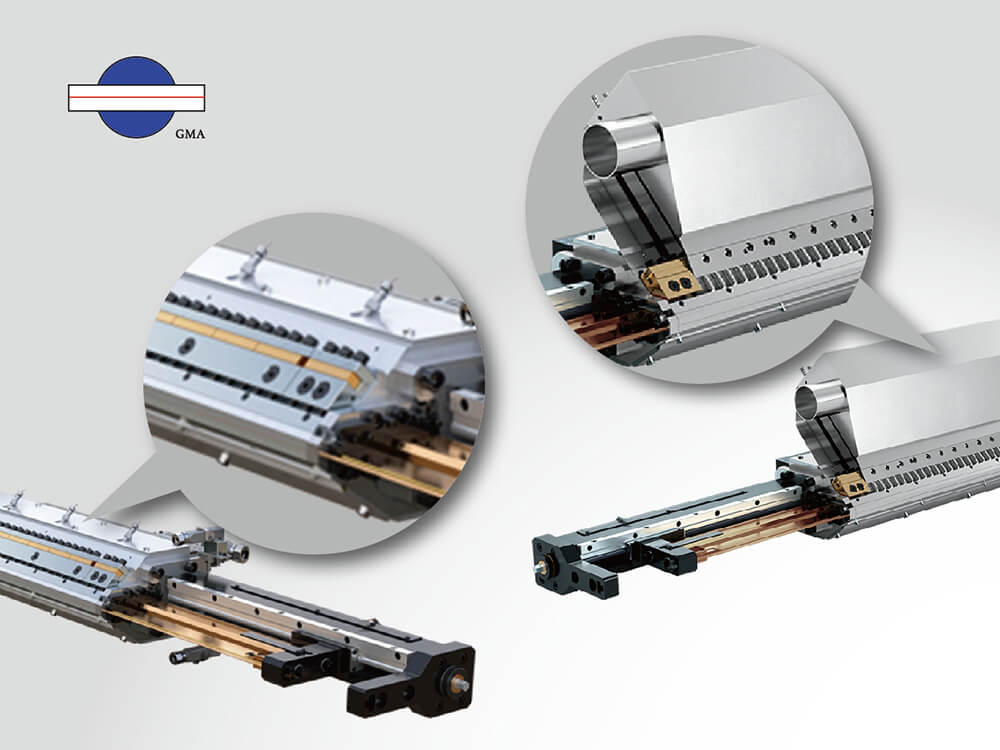

在與客戶檢討溝通的過程中,客戶經常跟我們抱怨在產線遇到的問題,其中一個最常見的問題就是流速不均,流速不均問題對產品的影響,主要是會造成產品的厚薄或是生產流痕問題,這在產品外觀上是重大瑕疵,在產線調適的過程中,往往造成大量的原物料浪費及人力耗損,但這其實是可以透過模具流道的設計來改善的。

流速問題發生,很有可能是配方或是原料的改變造成原來設計的流道已經無法透過調整來克服流速的差異,需要從模具流道幾何的修改來改善。材料都有其獨特的流變性,不同材料或不同生產條件都會造成材料在 模具內剪切速率 的變化,進而影響其各區域的流速。

以政鈺所處理過的真實案例來說明,客戶反映其模具在生產PVA時,需不斷的調整模唇開口螺絲,但仍有流速不均的問題,我們請客戶提供其原料,經過流變儀檢測後,將其材料特性及流道幾何帶入模擬分析軟體,透過模擬分析得出以下流速分布圖,我們得知此材料在模具的二側約100mm位置的流速較快,與客戶實際生產現狀問題相符。

(Uniformity 98%-102% faster speed at both end)

(Uniformity 99.5%-100.5% improved speed at both end)

(均勻度98%-102%-二側流速較快-模擬)

(均勻度99.5%-100.5%-二側流速改善-模擬)

科學驗證搭配三十年專業經驗,提供客戶最佳解決方案,遠離生產試誤悪夢,節省時間和成本,提升效益和和收益。

依客戶的原料及生產條件,透過模擬也可發現現有的流道,在 模具內壓力 及剪切應力都有偏大的趨勢;在持續與客戶不斷的溝通及不同條件的驗證測試,最終提出了一個最佳化的流道設計,客戶也對政鈺科學化的分析處理方式感到滿意。

在過往,產線往往是試誤法,由有經驗的老師傅作調適,且往往一支模具生產數十種以上的原料,但殊不知在換線的過程中,其生產調適所造成的材料浪費,都已經足以購買好幾支模具了。

近幾年,政鈺不斷透過科學化方式佐證及推廣專用模具的概念,不但產線生產穩定度提高,維護保養也相對容易。尤其是現在原料的多樣化,政鈺擁有超過30年的模具製作經驗,透過經驗與科技的輔佐,提供客戶最佳最快速的解決方案,最開心的是,客戶的滿意是我們30年經驗的價值。